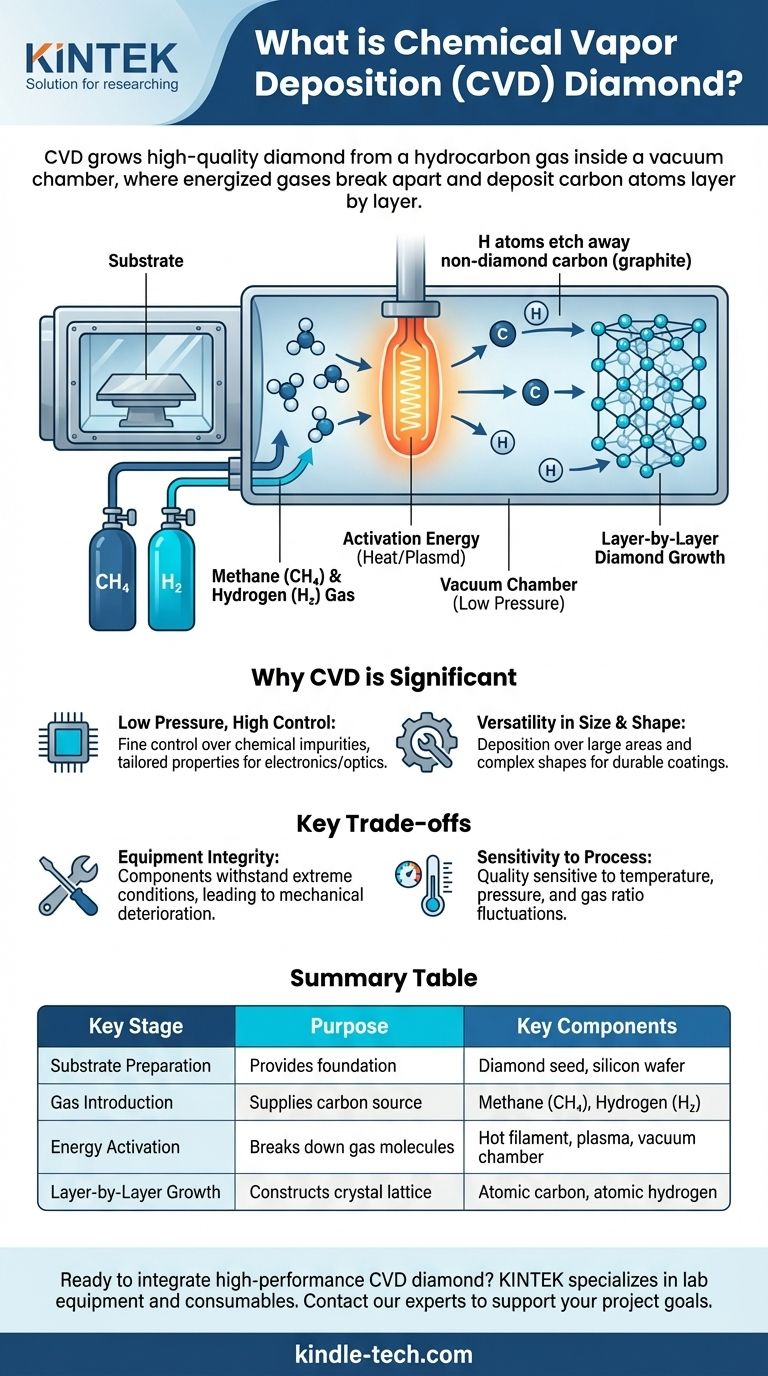

En esencia, la deposición química de vapor (CVD) para diamantes es un proceso que cultiva un diamante de alta calidad a partir de un gas hidrocarburo. Dentro de una cámara de vacío, una mezcla de gases, típicamente metano e hidrógeno, se energiza, lo que hace que las moléculas de gas se rompan. Los átomos de carbono resultantes se depositan luego sobre un sustrato, construyendo un cristal de diamante capa por capa.

El principio fundamental de la CVD de diamante no consiste en comprimir el carbono existente, sino en construir metódicamente un diamante, átomo por átomo, a partir de una fuente gaseosa. Esto permite un control excepcional sobre la pureza, las propiedades y la forma del producto final del diamante.

Los principios fundamentales de la CVD de diamante

Para entender cómo un gas se transforma en uno de los materiales más duros del mundo, debemos desglosar el proceso en sus componentes y etapas principales. Cada paso se controla con precisión para asegurar que los átomos de carbono se organicen en la estructura cristalina de diamante correcta.

Los ingredientes principales: el sustrato y el gas

El proceso comienza con un sustrato, que es una pequeña pieza plana de material que actúa como base para el crecimiento. Esto podría ser una pequeña semilla de diamante u otro material como el silicio.

Este sustrato se coloca dentro de la cámara de reacción, que luego se llena con una mezcla precisa de gases precursores. Para el crecimiento de diamantes, esto es casi siempre una combinación de una fuente de carbono como el metano (CH₄) y un exceso de gas hidrógeno (H₂).

Creando el entorno adecuado: la cámara de vacío

Todo el proceso ocurre dentro de una cámara de vacío sellada. El vacío es crítico por dos razones: elimina cualquier aire existente y posibles contaminantes, y permite un control preciso sobre la presión.

La CVD de diamante típicamente opera a presiones muy bajas, a menudo por debajo de la atmósfera terrestre. Este entorno controlado y limpio es esencial para cultivar diamantes de alta pureza sin defectos.

La energía de activación: calor y plasma

La mezcla de gases por sí sola no formará un diamante. Requiere una cantidad significativa de energía para romper los enlaces moleculares del metano y el gas hidrógeno. Esta "activación" generalmente se logra con calor.

En un método común conocido como CVD de filamento caliente (HFCVD), un filamento hecho de un metal refractario como el tungsteno se calienta a más de 2000°C (3632°F). Este calor intenso disocia las moléculas de gas en especies atómicas reactivas, incluyendo átomos de carbono y hidrógeno atómico.

El proceso de crecimiento: átomo por átomo

Una vez que los gases se descomponen, los átomos de carbono se depositan sobre el sustrato más frío y precalentado. Bajo las condiciones adecuadas, estos átomos de carbono se unen en la red tetraédrica específica que define un cristal de diamante.

El exceso de gas hidrógeno juega un papel crucial aquí. Graba selectivamente cualquier carbono no diamantino (como el grafito) que pueda intentar formarse, asegurando que solo la estructura de diamante de alta calidad permanezca y continúe creciendo.

Por qué la CVD es un proceso significativo para el crecimiento de diamantes

El desarrollo de la CVD ha sido revolucionario, ofreciendo una poderosa alternativa al método tradicional de alta presión y alta temperatura (HPHT), que imita el proceso natural de formación de diamantes.

Baja presión, alto control

A diferencia de la inmensa fuerza requerida para el HPHT, la CVD construye diamantes en un entorno de baja presión. Esto les da a los científicos e ingenieros un control excepcionalmente fino sobre las impurezas químicas.

Al introducir otros gases durante el proceso, las propiedades del diamante (como el color, la conductividad y la resistencia térmica) pueden adaptarse con precisión para aplicaciones específicas, desde gemas hasta electrónica avanzada.

Versatilidad en tamaño y forma

Debido a que la CVD es un proceso de deposición, puede usarse para cultivar diamantes sobre grandes áreas y recubrir varios sustratos subyacentes y formas complejas. Esto lo hace invaluable para aplicaciones industriales donde se necesita un recubrimiento de diamante duro y resistente al desgaste en herramientas de corte o piezas mecánicas.

Comprendiendo las principales compensaciones

Aunque potente, el proceso de CVD no está exento de desafíos y limitaciones técnicas. Comprender estas compensaciones es clave para apreciar sus aplicaciones.

El desafío de la integridad del equipo

Los componentes dentro del reactor CVD deben soportar condiciones extremas. En HFCVD, por ejemplo, el filamento intensamente caliente que activa los gases está sujeto a un ataque químico constante y a un estrés térmico.

Con el tiempo, esto conduce a un deterioro mecánico, lo que requiere un mantenimiento cuidadoso y el reemplazo de piezas críticas para garantizar una calidad constante.

Sensibilidad a los parámetros del proceso

La calidad final del diamante es extremadamente sensible a las condiciones del proceso. Pequeñas fluctuaciones en la temperatura, la presión o las proporciones de la mezcla de gases pueden conducir a la formación de defectos o de carbono no diamantino de menor calidad. Esto requiere sistemas de control y monitoreo sofisticados.

Cómo aplicar esto a su objetivo

La decisión de usar o especificar un producto de diamante CVD depende completamente del resultado deseado.

- Si su enfoque principal es material de alta pureza para electrónica u óptica: La CVD es la opción superior debido a su control inigualable sobre las impurezas y la estructura cristalina.

- Si su enfoque principal es aplicar un recubrimiento duradero a una pieza grande o compleja: La capacidad de la CVD para depositar una capa uniforme de diamante sobre varios sustratos la convierte en la tecnología ideal.

- Si su enfoque principal es producir material de diamante a granel con menos énfasis en la pureza: El método tradicional HPHT puede ser una alternativa más económica o más rápida.

En última instancia, la deposición química de vapor nos permite diseñar material de diamante con propiedades ajustadas para un propósito específico, transformando un gas simple en un material de rendimiento extraordinario.

Tabla resumen:

| Etapa clave | Propósito | Componentes clave |

|---|---|---|

| Preparación del sustrato | Proporciona una base para el crecimiento de cristales de diamante | Semilla de diamante, oblea de silicio |

| Introducción de gas | Suministra la fuente de carbono para la formación de diamantes | Metano (CH₄), Hidrógeno (H₂) |

| Activación de energía | Descompone las moléculas de gas en átomos reactivos | Filamento caliente, plasma, cámara de vacío |

| Crecimiento capa por capa | Construye la red cristalina del diamante | Carbono atómico, hidrógeno atómico (elimina impurezas) |

¿Listo para integrar el diamante CVD de alto rendimiento en su laboratorio o línea de producción? KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades precisas de laboratorios e instalaciones de I+D. Nuestra experiencia puede ayudarle a seleccionar las herramientas y materiales adecuados para aprovechar las propiedades únicas de los diamantes de ingeniería para su aplicación específica, ya sea para electrónica avanzada, recubrimientos duraderos u óptica de alta pureza. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar los objetivos de su proyecto.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Diamante CVD para Aplicaciones de Gestión Térmica

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

La gente también pregunta

- ¿Cuál es el uso del diamante CVD? Desbloquee un rendimiento superior en aplicaciones extremas

- ¿Cuáles son los beneficios éticos de los diamantes cultivados en laboratorio? Una elección sostenible y libre de conflictos

- ¿Qué tan rápido se puede cultivar un diamante? La disyuntiva crucial entre velocidad y calidad

- ¿Qué es el proceso de deposición química de vapor mejorada por plasma de microondas? Logre recubrimientos de baja temperatura y alta calidad

- ¿Cómo funciona el MPCVD? Una guía para la deposición de películas de alta calidad a baja temperatura

- ¿Pueden los diamantes cultivados en laboratorio obtener la certificación del GIA? Sí, y esto es lo que necesita saber.

- ¿Cómo funciona la Deposición Química de Vapor por Plasma de Microondas (MPCVD)? Su guía para el crecimiento de películas de diamante de alta pureza

- ¿Por qué se prefiere el MW-CVD para ventanas ópticas de diamante de alta pureza? Lograr un crecimiento de material con cero contaminación