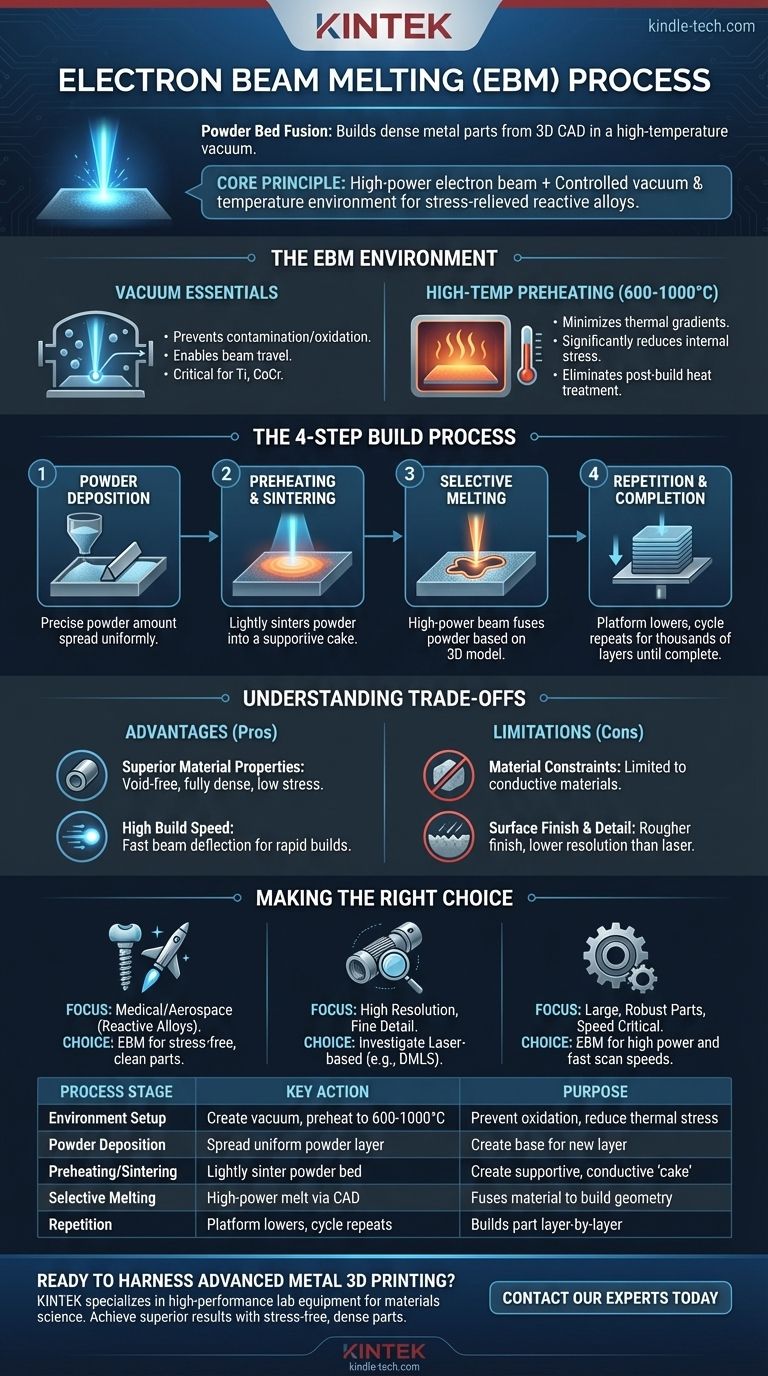

La Fusión por Haz de Electrones (EBM) es una tecnología de fusión de lecho de polvo que construye piezas metálicas completamente densas directamente a partir de un modelo CAD 3D. Utiliza un potente haz de electrones controlado por computadora dentro de un vacío a alta temperatura para fundir y fusionar capas sucesivas de polvo metálico, creando geometrías complejas que son imposibles de producir con la fabricación tradicional.

El principio fundamental de EBM es su combinación única de una fuente de energía de alta potencia (el haz de electrones) y un entorno controlado (alto vacío y alta temperatura). Este proceso está diseñado específicamente para producir piezas con alivio de tensiones a partir de aleaciones reactivas y de alto rendimiento.

El entorno EBM: vacío y alta temperatura

Antes de que ocurra cualquier fusión, la máquina debe establecer un entorno muy específico. Este es el factor principal que diferencia a EBM de otros procesos de fabricación aditiva de metales.

Por qué el vacío es esencial

Todo el proceso de construcción EBM tiene lugar en alto vacío. Esto cumple dos propósitos críticos. Primero, los electrones no pueden viajar eficazmente a través del aire, por lo que el vacío proporciona un camino claro desde el emisor del haz hasta el lecho de polvo.

Segundo, el vacío crea un ambiente libre de oxígeno. Esto es crucial para prevenir la contaminación y oxidación de materiales reactivos como el titanio y el cobalto-cromo, asegurando que la pieza final tenga propiedades materiales superiores.

El papel del precalentamiento a alta temperatura

EBM opera a temperaturas excepcionalmente altas, a menudo entre 600°C y 1000°C. Antes de que comience la fusión selectiva, el haz de electrones precalienta cada nueva capa de polvo.

Este entorno de alta temperatura minimiza los gradientes de temperatura dentro de la pieza a medida que se construye. Esto reduce significativamente las tensiones internas, lo cual es una ventaja importante que a menudo elimina la necesidad de tratamientos térmicos de alivio de tensiones posteriores a la construcción.

El proceso de construcción paso a paso

Una vez que el entorno está preparado, comienza el ciclo de construcción capa por capa.

Paso 1: Deposición de polvo

Una tolva dispensa una cantidad precisa de polvo metálico, y una cuchilla o rastrillo de recubrimiento lo extiende en una capa delgada y uniforme sobre la plataforma de construcción.

Paso 2: Precalentamiento y sinterización de la capa

El haz de electrones, operando a una configuración de menor potencia, escanea rápidamente todo el lecho de polvo. Este paso sinteriza ligeramente las partículas de polvo.

Esto crea un "pastel" semisólido, que proporciona soporte para la pieza que se está construyendo y ayuda a conducir el calor y la electricidad lejos de la zona de fusión.

Paso 3: Fusión selectiva

Siguiendo los datos de la sección transversal del modelo 3D para esa capa específica, la potencia del haz de electrones aumenta drásticamente. Traza con precisión la geometría del componente, fundiendo completamente las partículas de polvo y fusionándolas con la capa inferior.

Paso 4: Repetición y finalización

La plataforma de construcción desciende la altura de una capa, y el proceso se repite. Se extiende una nueva capa de polvo, se precalienta y luego se funde selectivamente. Este ciclo continúa durante miles de capas hasta que la pieza final está completamente formada, encerrada dentro del pastel de polvo semisinterizado.

Comprendiendo las ventajas y desventajas

Como cualquier proceso de fabricación, EBM tiene un perfil distinto de ventajas y limitaciones que lo hacen adecuado para aplicaciones específicas.

Ventaja: Propiedades materiales superiores

La combinación de vacío y precalentamiento a alta temperatura da como resultado piezas completamente densas y sin huecos, con baja tensión residual y una microestructura similar a la de los materiales forjados.

Ventaja: Alta velocidad de construcción

Un haz de electrones se puede desviar utilizando bobinas electromagnéticas, lo que le permite moverse casi instantáneamente entre puntos de fusión. Esto, combinado con su alta potencia, a menudo resulta en tasas de construcción más rápidas en comparación con los sistemas basados en láser.

Limitación: Restricciones de materiales

EBM se basa en el haz de electrones para calentar el polvo, por lo que el proceso se limita a materiales conductores. No es adecuado para polímeros, cerámicas o compuestos no conductores.

Limitación: Acabado superficial y detalle de características

EBM típicamente utiliza un tamaño de partícula de polvo más grande y crea un charco de fusión más grande que los métodos basados en láser. Esto resulta en un acabado superficial más rugoso tal como se construye y una resolución más baja para características muy finas o paredes delgadas.

Tomando la decisión correcta para su objetivo

La selección de EBM requiere que sus características de proceso únicas coincidan con sus necesidades de aplicación específicas.

- Si su objetivo principal es producir implantes médicos o componentes aeroespaciales a partir de aleaciones reactivas como titanio o Ti-6Al-4V: EBM es a menudo la opción superior debido a su proceso de alta temperatura que reduce el estrés y su vacío libre de contaminación.

- Si su objetivo principal es lograr la mayor resolución posible, el detalle de características más fino o una superficie lisa tal como se construye: Debe investigar una tecnología basada en láser como la Sinterización Láser Directa de Metal (DMLS).

- Si su objetivo principal es fabricar piezas más grandes y robustas donde la velocidad es crítica y un acabado superficial más rugoso es aceptable o se puede mecanizar posteriormente: La alta potencia y las rápidas velocidades de escaneo de EBM ofrecen una ventaja de producción significativa.

En última instancia, elegir EBM es una decisión para aprovechar un proceso de alta energía que sobresale en la creación de piezas fuertes y sin tensiones a partir de algunos de los materiales más avanzados del mundo.

Tabla resumen:

| Etapa del proceso | Acción clave | Propósito |

|---|---|---|

| Configuración del entorno | Crea un alto vacío y precalienta a 600-1000°C | Previene la oxidación, reduce el estrés térmico |

| Deposición de polvo | Extiende una capa delgada y uniforme de polvo metálico | Crea la base para la nueva capa de la pieza |

| Precalentamiento/Sinterización | El haz de electrones sinteriza ligeramente todo el lecho de polvo | Crea un "pastel" de soporte y conductor |

| Fusión selectiva | El haz de alta potencia funde el polvo siguiendo el modelo CAD | Fusiona el material para construir la geometría de la pieza |

| Repetición | La plataforma desciende y el ciclo se repite | Construye la pieza capa por capa hasta su finalización |

¿Listo para aprovechar el poder de la impresión 3D avanzada de metales para su laboratorio?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio de alto rendimiento y los consumibles que necesita para superar los límites de la ciencia de los materiales y la fabricación. Ya sea que esté explorando la fabricación aditiva para componentes aeroespaciales o implantes médicos, nuestra experiencia puede ayudarlo a lograr resultados superiores con piezas sin tensiones y completamente densas.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden apoyar sus objetivos específicos de laboratorio y producción.

Guía Visual

Productos relacionados

- Instrumento de tamizado electromagnético tridimensional

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

La gente también pregunta

- ¿Cuáles son las desventajas de la máquina tamizadora? Limitaciones clave en el análisis del tamaño de partículas

- ¿Cuáles son los diferentes tipos de máquinas de tamizado? Elija el movimiento adecuado para su material

- ¿Qué es el tamizado de polvo? Una guía para la separación precisa del tamaño de partículas

- ¿Qué hace un tamiz vibratorio? Automatiza el análisis del tamaño de partícula para obtener resultados precisos

- ¿Cuál es el principio de la máquina tamizadora? Logre una separación precisa del tamaño de las partículas