El proceso del horno de inducción en la fabricación de acero utiliza un campo magnético potente y fluctuante para fundir el metal. En lugar de aplicar calor externo, este proceso induce una corriente eléctrica directamente dentro de la propia carga de acero, lo que hace que el metal se caliente y se funda de adentro hacia afuera debido a su propia resistencia eléctrica.

El principio central es la inducción electromagnética: el horno actúa como un gran transformador, convirtiendo la chatarra de acero en bruto en su propia fuente de calor eficiente y autosuficiente. Esto permite un proceso de fusión limpio con un control preciso sobre la temperatura y la composición final de la aleación.

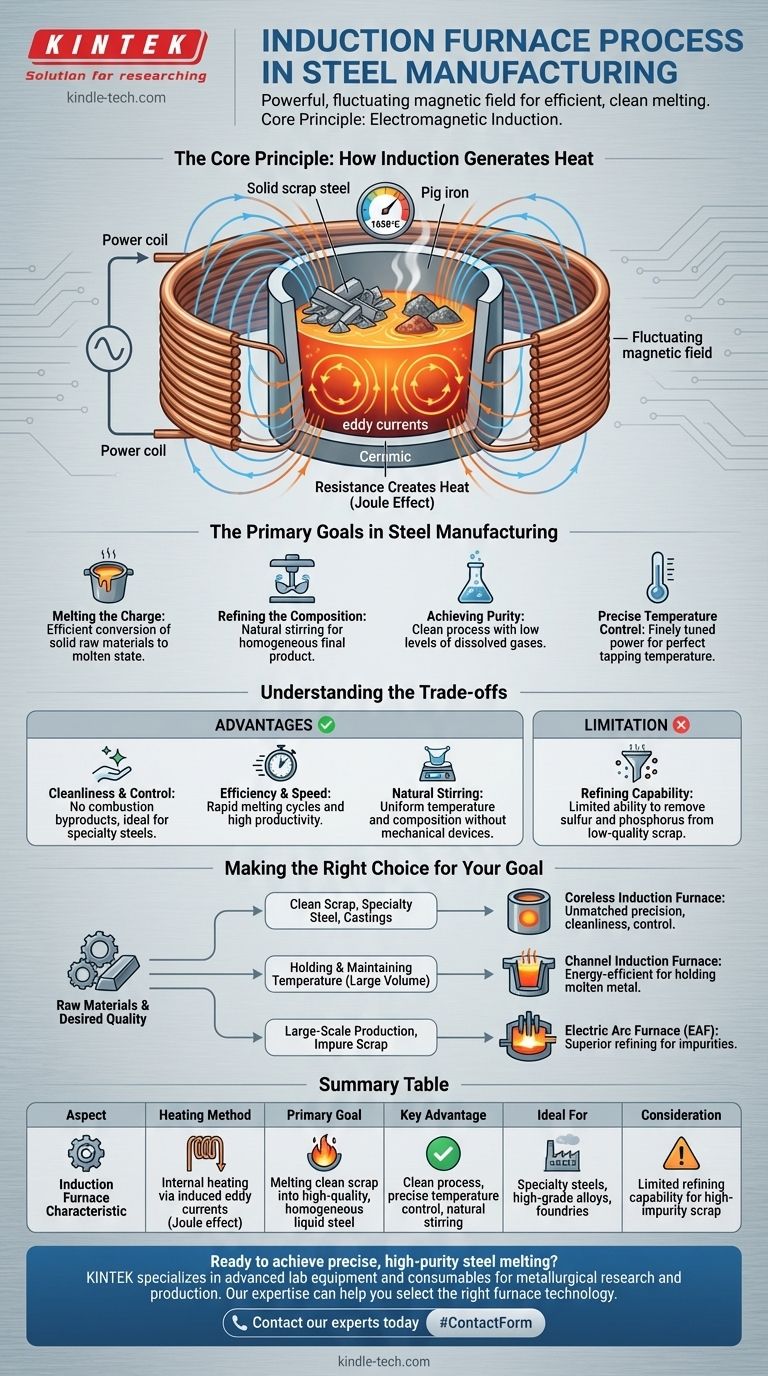

El Principio Central: Cómo la Inducción Genera Calor

Comprender el horno de inducción comienza con la física del electromagnetismo. El proceso es notablemente eficiente porque no desperdicia energía calentando la cámara del horno; calienta directamente el metal objetivo.

La Bobina de Potencia

El corazón del horno es una bobina de cobre hueca. Se pasa una corriente eléctrica alterna (CA) de alta frecuencia desde una unidad de potencia dedicada a través de esta bobina.

El Campo Magnético

A medida que la corriente de CA fluye y cambia de dirección rápidamente, genera un campo magnético potente y fluctuante dentro del horno, que pasa a través del crisol donde se coloca la carga de metal (como chatarra de acero o arrabio).

Inducción de Corrientes Parásitas

Este intenso campo magnético induce corrientes eléctricas más pequeñas y circulares dentro de la carga de metal conductor. Estas se conocen como corrientes parásitas (o corrientes de Foucault).

La Resistencia Crea Calor

El metal tiene una resistencia natural al flujo de estas corrientes parásitas. Esta resistencia genera un calor inmenso, conocido como el efecto Joule, que eleva rápidamente la temperatura del metal por encima de su punto de fusión, típicamente alrededor de 1650 °C.

Los Objetivos Principales en la Fabricación de Acero

Un horno de inducción no es solo un fundidor; es una herramienta para crear acero líquido de alta calidad con propiedades específicas.

Fusión de la Carga

El primer y más obvio objetivo es convertir eficientemente los materiales crudos sólidos, como chatarra de acero y arrabio, en un estado completamente fundido.

Refinación de la Composición

Una vez que el acero está fundido, los operadores pueden introducir varios elementos de aleación. Las fuerzas electromagnéticas que generan calor también crean una acción de agitación natural, asegurando que estos elementos se mezclen a fondo para obtener un producto final perfectamente homogéneo.

Lograr Pureza

Debido a que el calor se genera internamente sin ninguna combustión, el proceso es inherentemente limpio. Esto da como resultado acero fundido con niveles muy bajos de gases disueltos, lo cual es fundamental para aplicaciones de alto rendimiento.

Control Preciso de la Temperatura

La potencia suministrada a la bobina se puede ajustar finamente, lo que otorga a los operadores un control preciso sobre la temperatura del baño fundido. Esto asegura que el acero esté a la temperatura perfecta para ser vertido en una cuchara y enviado a fundición.

Comprender las Compensaciones

Aunque es potente y preciso, el horno de inducción no es la solución universal para todos los escenarios de fabricación de acero. Comprender sus ventajas y limitaciones es clave.

Ventaja: Limpieza y Control

Sin electrodos ni quema de combustible, no hay subproductos de la combustión que contaminen la fusión. Esto hace que los hornos de inducción sean ideales para producir aceros especiales y aleaciones de alta calidad donde la pureza es primordial.

Ventaja: Eficiencia y Velocidad

Generar calor directamente dentro del metal es muy eficiente energéticamente. Esto conduce a ciclos de fusión rápidos y alta productividad, especialmente para fundiciones y acerías a menor escala.

Ventaja: Agitación Natural

La agitación electromagnética inherente del baño fundido asegura una temperatura y composición química uniformes sin necesidad de agitadores mecánicos.

Limitación: Capacidad de Refinación

El horno de inducción sobresale en la fusión de chatarra limpia, pero tiene una capacidad limitada para refinar impurezas como azufre y fósforo. Las operaciones a gran escala que dependen de chatarra de menor calidad a menudo requieren hornos con tecnologías de refinación más agresivas.

Tomar la Decisión Correcta para su Objetivo

La selección de una tecnología de horno depende completamente de las materias primas disponibles y la calidad deseada del producto final.

- Si su enfoque principal es producir aceros especiales o fundiciones de alta calidad a partir de chatarra limpia: El horno de inducción sin núcleo ofrece una precisión, limpieza y control inigualables.

- Si su enfoque principal es mantener y conservar la temperatura de un gran volumen de metal ya fundido: El horno de inducción de canal, que funciona como un transformador real, es una opción más eficiente energéticamente para esta tarea específica.

- Si su enfoque principal es la producción a gran escala utilizando una amplia variedad de calidades de chatarra: Un Horno de Arco Eléctrico (EAF) es a menudo más adecuado debido a su capacidad superior para manejar y refinar impurezas de la carga.

En última instancia, el horno de inducción es una piedra angular de la metalurgia moderna por su capacidad para entregar acero fundido excepcionalmente limpio y con un control preciso a través del elegante principio del calentamiento electromagnético directo.

Tabla Resumen:

| Aspecto | Característica del Horno de Inducción |

|---|---|

| Método de Calentamiento | Calentamiento interno a través de corrientes parásitas inducidas (efecto Joule) |

| Objetivo Principal | Fundir chatarra limpia en acero líquido homogéneo de alta calidad |

| Ventaja Clave | Proceso limpio, control preciso de la temperatura, agitación natural |

| Ideal Para | Aceros especiales, aleaciones de alta calidad, fundiciones |

| Consideración | Capacidad de refinación limitada para chatarra con altas impurezas |

¿Listo para lograr una fusión de acero precisa y de alta pureza? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para investigación y producción metalúrgica. Nuestra experiencia puede ayudarle a seleccionar la tecnología de horno adecuada para sus objetivos específicos de fabricación de acero. Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar la eficiencia y la calidad del producto de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura