En esencia, la coextrusión multicapa es un proceso de fabricación donde dos o más polímeros diferentes se funden, extruyen y fusionan en una única estructura en capas. Esto se logra antes de que el material sea moldeado por la matriz final, permitiendo la creación de materiales compuestos con propiedades diseñadas con precisión que ningún polímero individual podría lograr por sí solo.

El objetivo fundamental de la extrusión multicapa no es solo superponer plásticos, sino crear un nuevo material de alto rendimiento combinando las ventajas distintas de cada polímero —como resistencia, barrera al oxígeno y capacidad de sellado— en una sola película o lámina integrada.

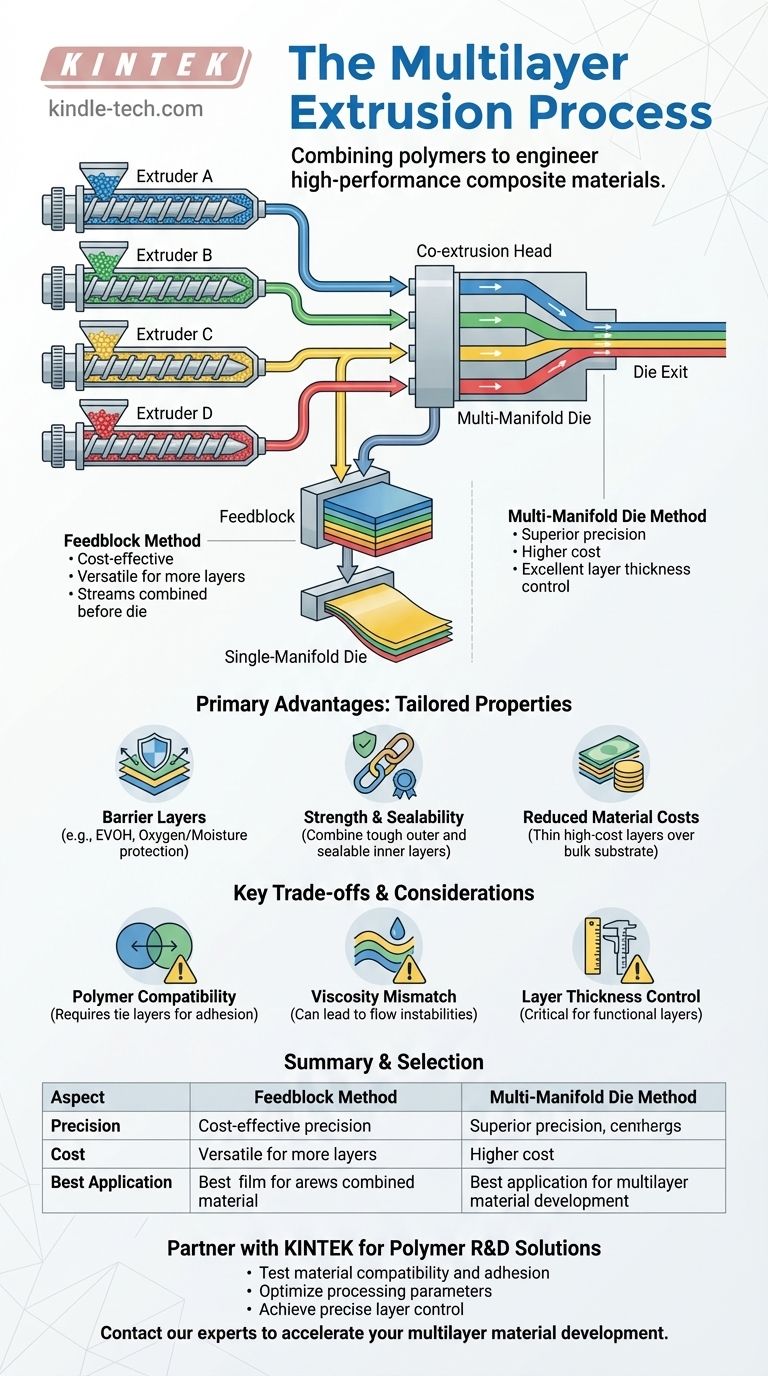

Cómo funciona la extrusión multicapa: el proceso central

La elegancia de la extrusión multicapa radica en su capacidad para combinar flujos de material separados en una salida única y cohesiva. Esto se gestiona a través de una secuencia de pasos altamente controlados.

Extrusoras individuales: el punto de partida

Cada polímero utilizado en la estructura final comienza en su propia extrusora dedicada. Una extrusora es esencialmente un barril calentado que contiene un tornillo giratorio que funde, mezcla y presuriza la resina polimérica cruda (en forma de gránulos).

El resultado de cada extrusora es un flujo uniforme de polímero fundido, con su caudal y temperatura controlados con precisión para la capa específica que formará.

Cabezal de coextrusión: donde se encuentran las capas

Después de salir de sus extrusoras individuales, los flujos de polímero fundido se dirigen a un cabezal de coextrusión especializado. Esta es la unión crítica donde se juntan las capas.

Hay dos diseños principales para este cabezal, cada uno con su propia metodología para combinar los materiales.

Dos métodos clave para combinar polímeros

La elección del método para combinar los flujos de polímero tiene un impacto significativo en el costo, la complejidad y el nivel de precisión que se puede lograr en el producto final.

El método de bloque de alimentación (Feedblock)

En este enfoque común, los flujos separados de polímero fundido se combinan primero en un componente llamado bloque de alimentación (feedblock), que se posiciona justo antes de la matriz principal.

El bloque de alimentación organiza los flujos en una pila de capas paralelas. Esta pila en capas luego fluye hacia una matriz estándar de un solo conducto (manifold), que extiende el material hasta el ancho deseado manteniendo las capas distintas. Este método es versátil y rentable para agregar más capas.

El método de matriz multicanal (Multi-Manifold Die)

Este método es más complejo y costoso, pero ofrece una precisión superior. Aquí, la propia matriz contiene canales individuales (conductos o manifolds) para cada polímero.

Los polímeros se extienden a su ancho completo dentro de sus propios conductos separados dentro de la matriz. Solo se fusionan justo antes de la salida final de la matriz. Esto proporciona un control extremadamente preciso sobre el grosor de cada capa individual.

La ventaja principal: diseñar propiedades únicas

La extrusión multicapa se utiliza porque permite la creación de materiales con una combinación adaptada de características de rendimiento.

Creación de capas de barrera de alto rendimiento

Muchas aplicaciones, especialmente en el envasado de alimentos y productos médicos, requieren una barrera contra el oxígeno, la humedad o los productos químicos. Un polímero de barrera delgado y costoso (como el EVOH) puede intercalarse entre polímeros estructurales más gruesos y menos costosos (como el polietileno).

Combinación de resistencia y capacidad de sellado

Un producto puede requerir una capa exterior resistente a pinchazos y una capa interior suave y termosellable. La extrusión multicapa permite que estas dos propiedades incompatibles coexistan en una sola película.

Reducción de los costos de material

Un polímero costoso con una propiedad deseable específica (p. ej., resistencia a los rayos UV) se puede utilizar como una capa exterior muy delgada (una "capa de recubrimiento") sobre un sustrato a granel más barato, reduciendo el costo total del producto final.

Comprensión de las compensaciones (Trade-offs)

Aunque es potente, el proceso requiere una gestión cuidadosa de la ciencia de los materiales y la dinámica de fluidos para tener éxito.

Compatibilidad de polímeros

Para que las capas se adhieran correctamente, los polímeros deben tener suficiente atracción intermolecular. Si no son compatibles, se debe extruir una capa de unión ("tie layer") delgada de un polímero adhesivo entre ellos.

Desajuste de viscosidad

Las tasas de flujo de los diferentes polímeros fundidos deben coincidir estrechamente. Un desajuste significativo en la viscosidad puede provocar inestabilidades en las interfaces de las capas, lo que resulta en defectos y un grosor de capa no uniforme.

Control del grosor de la capa

Lograr y mantener un grosor preciso para cada capa, especialmente para capas funcionales muy delgadas, es un desafío significativo de control de procesos. El método de matriz multicanal ofrece un mejor control, pero a un costo de capital más alto.

Tomar la decisión correcta para su aplicación

Seleccionar el método de extrusión correcto depende completamente de los requisitos de rendimiento específicos y el presupuesto de su proyecto.

- Si su enfoque principal es la versatilidad y la rentabilidad para 3 a 7 capas: El método de bloque de alimentación es a menudo la opción más práctica y económica.

- Si su enfoque principal es la precisión absoluta para capas delgadas y críticas: El método de matriz multicanal proporciona un control superior, justificando su mayor costo.

- Si su enfoque principal es crear una estructura con muchas capas (9+): El método de bloque de alimentación es más escalable y es el estándar para producir películas de barrera complejas.

En última instancia, la coextrusión multicapa le permite diseñar un material perfectamente adecuado para su aplicación final.

Tabla de resumen:

| Aspecto | Descripción |

|---|---|

| Proceso Central | Fusión y combinación de múltiples polímeros en una única estructura en capas antes del moldeo. |

| Métodos Clave | Bloque de alimentación (rentable, versátil) frente a Matriz Multicanal (alta precisión, mayor costo). |

| Ventaja Principal | Combina propiedades distintas de polímeros (p. ej., resistencia, barrera, capacidad de sellado) en un solo material. |

| Consideración Clave | La compatibilidad de los polímeros y la coincidencia de viscosidad son críticas para la estabilidad y adhesión de las capas. |

¿Listo para diseñar la película multicapa perfecta para su aplicación?

El proceso de extrusión multicapa es potente, pero su éxito depende del control preciso y el equipo adecuado. KINTEK se especializa en equipos de laboratorio y consumibles para la investigación y el desarrollo de polímeros, ayudándole a perfeccionar sus parámetros de coextrusión antes de escalar.

Podemos ayudarle a:

- Probar la compatibilidad de los materiales y la adhesión de las capas.

- Optimizar los parámetros de procesamiento para su mezcla de polímeros específica.

- Lograr el control preciso de las capas que exige su producto.

Comuníquese con nuestros expertos hoy mismo para discutir su proyecto y descubrir cómo nuestras soluciones pueden acelerar su desarrollo de materiales multicapa de alto rendimiento.

¡Póngase en contacto con KINTEK ahora!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de tubo de laboratorio multizona

- Potente Máquina Trituradora de Plástico

La gente también pregunta

- ¿Cuáles son los diferentes tipos de mezcla de caucho? Elija el método adecuado para su escala de producción

- ¿Cuáles son las desventajas de la extrusión de película soplada? Superando las limitaciones de precisión y velocidad

- ¿Qué es el proceso de extrusión de doble husillo? Una guía para la mezcla y la composición avanzadas

- ¿Cómo funciona la extrusión paso a paso? Una guía del proceso de fabricación continua

- ¿Qué es la técnica de extrusión soplado de película? Una guía para la producción de películas plásticas de alta resistencia

- ¿Cuál es el proceso de pirólisis del caucho? Una guía paso a paso para convertir residuos de caucho en recursos valiosos

- ¿Cuál es la importancia del asentamiento por compresión? Prediga la falla del material y asegure la confiabilidad a largo plazo

- ¿Cuál es el proceso de mezclado en un molino de dos cilindros? Domine la composición de polímeros con alta cizalla