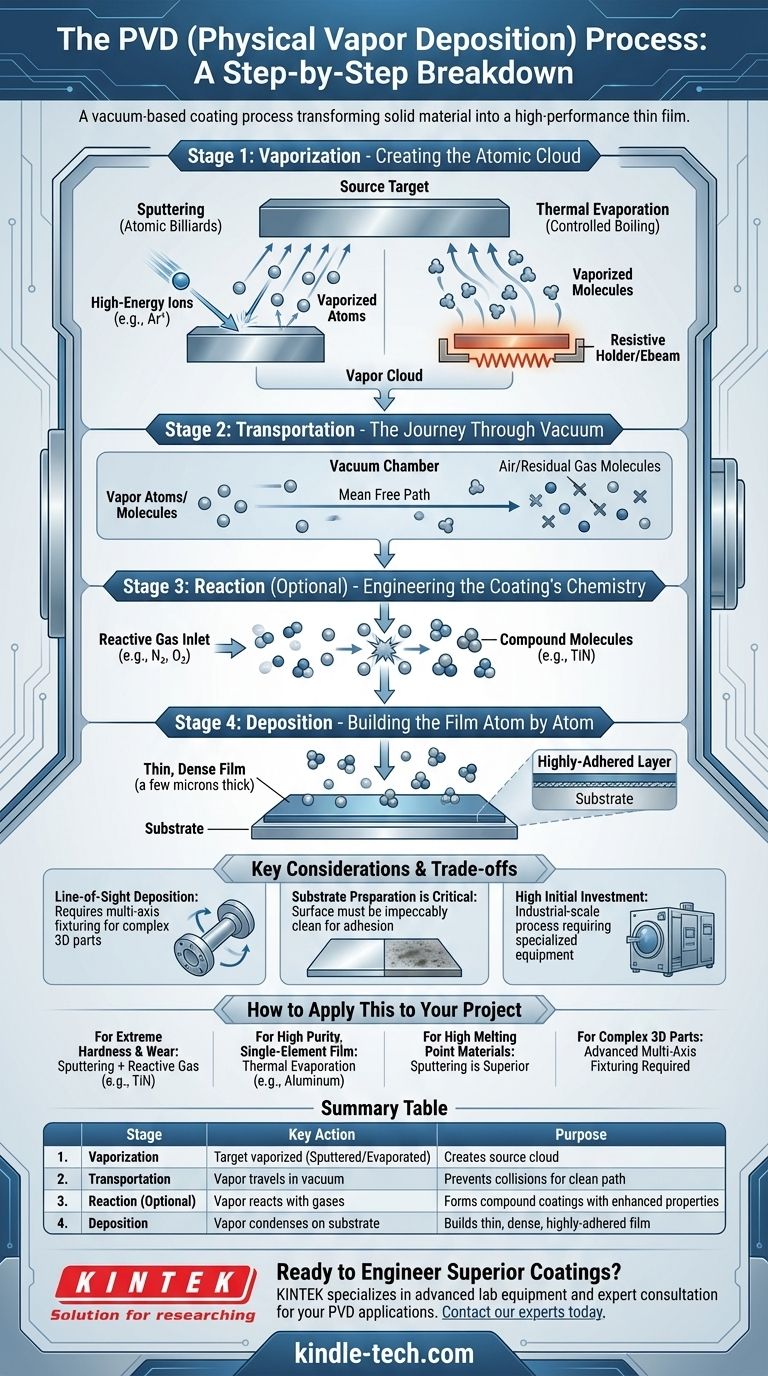

En esencia, la deposición física de vapor (PVD) es un proceso de recubrimiento basado en vacío que transforma un material sólido en un vapor, que luego viaja y se condensa sobre un objeto objetivo, o sustrato, para formar una película delgada de alto rendimiento. Todo el proceso ocurre dentro de una cámara de baja presión y se divide típicamente en cuatro etapas distintas: vaporización de un material fuente, transporte de ese vapor, reacción con otros gases y, finalmente, deposición sobre el sustrato.

PVD no es una técnica única, sino una familia de procesos que comparten un principio común: manipular materiales átomo por átomo en el vacío. Al controlar cómo se vaporiza un material y con qué reacciona antes de depositarse en una superficie, podemos diseñar recubrimientos con propiedades precisamente definidas como dureza extrema, resistencia a la corrosión y colores únicos.

Un desglose del proceso PVD

El proceso PVD es una secuencia de eventos físicos cuidadosamente controlados. Si bien los parámetros específicos cambian según el resultado deseado, las etapas fundamentales permanecen constantes en todos los métodos PVD.

Paso 1: Vaporización - Creación de la nube atómica

El proceso comienza con el material fuente, conocido como objetivo, que es un bloque sólido del material a depositar. Este objetivo se somete a una fuente de alta energía dentro de la cámara de vacío, lo que hace que los átomos o moléculas sean expulsados de su superficie y formen un vapor.

El método de vaporización es el principal diferenciador entre las técnicas PVD.

Paso 2: Transporte - El viaje a través del vacío

Una vez vaporizados, los átomos viajan desde el objetivo al sustrato. Este viaje tiene lugar en un vacío para evitar que los átomos vaporizados choquen con el aire u otras moléculas de gas residual.

Esta "trayectoria libre media" es crítica. Sin vacío, los átomos se dispersarían, reaccionarían incontrolablemente y no lograrían depositar una película limpia y densa sobre el sustrato.

Paso 3: Reacción - Ingeniería de la química del recubrimiento

Esta etapa es opcional, pero proporciona gran parte de la versatilidad del PVD. Se introduce en la cámara una cantidad precisamente controlada de un gas reactivo, como nitrógeno, oxígeno o un hidrocarburo.

Los átomos de metal vaporizado reaccionan con este gas en pleno vuelo. Por ejemplo, el vapor de titanio que reacciona con el gas nitrógeno forma el compuesto de nitruro de titanio (TiN) de color dorado y excepcionalmente duro antes de que llegue a la superficie. Esto permite la creación de recubrimientos cerámicos como óxidos, nitruros y carburos a partir de una fuente de metal puro.

Paso 4: Deposición - Construcción de la película átomo por átomo

Finalmente, la corriente de átomos vaporizados o moléculas de compuestos recién formados llega al sustrato. Debido a que el sustrato suele estar a una temperatura más baja, el vapor se condensa sobre su superficie.

Esta condensación forma una película delgada, altamente adherida, a menudo de solo unas pocas micras de espesor. Los átomos se organizan en una capa densa y dura que se une firmemente al material del sustrato.

Los dos métodos principales de vaporización

El método utilizado en el Paso 1 define el tipo de proceso PVD y sus mejores aplicaciones. Los dos métodos más comunes son la pulverización catódica y la evaporación térmica.

Pulverización catódica: Billar atómico

En la pulverización catódica, el objetivo es bombardeado con iones de alta energía, generalmente de un gas inerte como el argón. Estos iones actúan como bolas de billar a escala atómica, desprendiendo átomos del material objetivo.

Este método es altamente controlable y es excelente para depositar aleaciones o materiales con puntos de fusión muy altos que son difíciles de evaporar.

Evaporación térmica: Ebullición controlada

La evaporación térmica implica calentar el material fuente en el vacío hasta que se evapore (para líquidos) o se sublime (para sólidos). Esto a menudo se hace pasando una corriente a través de un soporte resistivo o usando un haz de electrones de alta energía.

El vapor resultante luego se eleva y se condensa en el sustrato. Este método es generalmente más simple y rápido para depositar metales puros con puntos de fusión más bajos, como el aluminio para recubrimientos reflectantes.

Comprensión de las compensaciones y consideraciones

Aunque potente, el PVD no es una solución universal. Comprender sus limitaciones es clave para una implementación exitosa.

Deposición en línea de visión

El PVD es un proceso en línea de visión. Los átomos vaporizados viajan en línea recta desde la fuente al sustrato. Cualquier superficie que no esté en la trayectoria directa del flujo de vapor no será recubierta.

Para recubrir uniformemente piezas 3D complejas, se requieren accesorios sofisticados que giren el sustrato en múltiples ejes durante la deposición.

La preparación del sustrato es crítica

La adhesión y la calidad de un recubrimiento PVD dependen completamente de la limpieza del sustrato. La superficie debe estar impecablemente limpia, libre de aceites, óxidos y cualquier otro contaminante.

La falta de limpieza y preparación adecuadas del sustrato es la causa más común de falla del recubrimiento, como el desprendimiento o la mala adhesión.

Alta inversión inicial

El equipo PVD, incluidas las cámaras de vacío, las fuentes de alimentación de alto voltaje y las bombas de alta capacidad, representa una inversión de capital significativa. Esto lo convierte en un proceso a escala industrial en lugar de una capacidad de taller pequeño.

Cómo aplicar esto a su proyecto

Su elección del método y los parámetros de PVD debe estar impulsada por el objetivo final de su componente.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste: La pulverización catódica combinada con un gas reactivo para formar una cerámica como el nitruro de titanio (TiN) o el nitruro de titanio y aluminio (TiAlN) es el enfoque estándar.

- Si su enfoque principal es una película de un solo elemento altamente pura (por ejemplo, aluminio para óptica): La evaporación térmica suele ser un método más sencillo y rentable.

- Si su enfoque principal es recubrir un material con un punto de fusión muy alto: La pulverización catódica es la opción superior, ya que no depende de la fusión del material fuente.

- Si su enfoque principal es recubrir piezas 3D complejas: Debe colaborar con un proveedor que tenga capacidades de fijación multieje avanzadas para garantizar una cobertura completa y uniforme.

Al comprender estos principios básicos, puede determinar eficazmente cómo se puede aprovechar el PVD para lograr sus objetivos específicos de rendimiento de materiales.

Tabla resumen:

| Etapa | Acción clave | Propósito |

|---|---|---|

| 1. Vaporización | El material objetivo se vaporiza (pulverizado o evaporado) | Crea una nube de átomos/moléculas fuente |

| 2. Transporte | El vapor viaja a través de un vacío | Evita colisiones para una trayectoria limpia y directa al sustrato |

| 3. Reacción (Opcional) | El vapor reacciona con gases introducidos (p. ej., N₂) | Forma recubrimientos compuestos (p. ej., TiN) con propiedades mejoradas |

| 4. Deposición | El vapor se condensa sobre el sustrato | Construye una película funcional delgada, densa y altamente adherida |

¿Listo para diseñar recubrimientos superiores para sus componentes?

El PVD es un proceso potente pero complejo. Elegir el método correcto —pulverización catódica para recubrimientos cerámicos duros y resistentes al desgaste o evaporación térmica para películas de metal puro— es fundamental para el éxito de su proyecto. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y la consulta experta necesarios para perfeccionar sus aplicaciones de PVD, desde la preparación del sustrato hasta la deposición final.

Analicemos cómo el PVD puede resolver sus desafíos específicos de materiales. Contacte a nuestros expertos hoy para explorar la solución de recubrimiento ideal para las necesidades de su laboratorio.

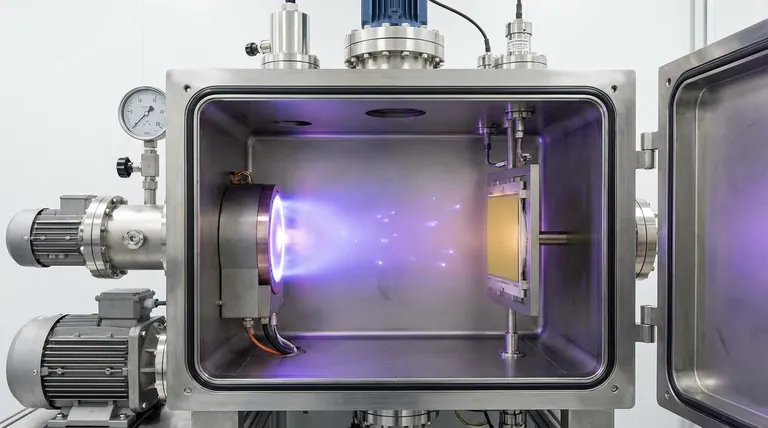

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura