En esencia, la sinterización por plasma de chispa (SPS) es una técnica de sinterización avanzada que utiliza corriente eléctrica directa pulsada y presión uniaxial para consolidar polvos en un sólido denso. A diferencia de los hornos convencionales que calientan externamente, la SPS hace pasar corriente directamente a través de un molde de grafito y del propio polvo, lo que permite un calentamiento increíblemente rápido y tiempos de procesamiento significativamente más cortos, completando a menudo en minutos lo que los métodos tradicionales tardan horas en lograr.

La ventaja fundamental de la sinterización por plasma de chispa es su capacidad para combinar energía eléctrica, térmica y mecánica simultáneamente. Esta sinergia permite la densificación a temperaturas y velocidades más bajas, lo cual es fundamental para producir materiales avanzados con microestructuras de grano fino y propiedades superiores.

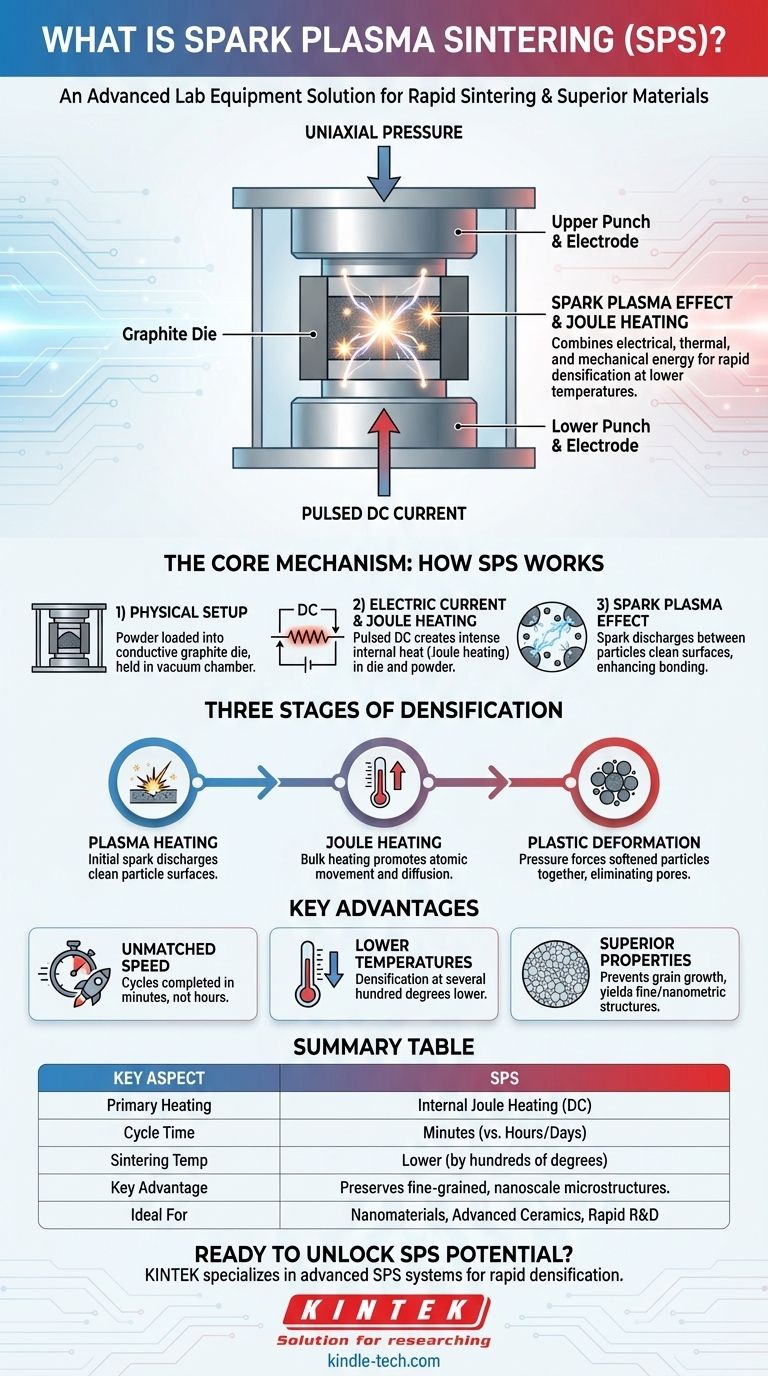

El Mecanismo Central: Cómo Funciona la SPS

Para comprender el poder de la SPS, primero debemos observar su configuración única y su método de suministro de energía, lo que la distingue del prensado en caliente convencional.

La Configuración Física

El proceso comienza cargando un polvo en una matriz conductora, que casi siempre está hecha de grafito. Luego, esta matriz se coloca en la máquina SPS entre dos punzones opuestos, que también funcionan como electrodos. Todo el conjunto se mantiene dentro de una cámara de vacío para evitar la oxidación.

El Papel de la Corriente Eléctrica

Una vez bajo una atmósfera controlada y presión uniaxial, se aplica una corriente directa (CC) pulsada de alta potencia. Esta corriente viaja a través de los punzones y la matriz de grafito. Si el material en polvo es conductor, la corriente también pasará directamente a través del compacto de polvo.

Calentamiento Joule Rápido

El mecanismo de calentamiento principal es el calentamiento Joule. A medida que la corriente eléctrica pasa a través de la matriz de grafito resistiva y el polvo, genera calor intenso y uniforme. Este método de calentamiento directo e interno permite rampas de temperatura extremadamente rápidas, a veces de hasta 1,000°C por minuto.

El Efecto "Plasma de Chispa"

El nombre "Sinterización por Plasma de Chispa" proviene de la teoría de que la corriente pulsada crea descargas de chispa localizadas en los huecos entre las partículas de polvo individuales. Se cree que estas chispas generan un plasma temporal que limpia las superficies de las partículas al vaporizar impurezas y óxidos superficiales. Esta acción de limpieza mejora drásticamente la unión entre las partículas una vez que se presionan juntas.

Las Tres Etapas de la Densificación

El proceso SPS logra la densidad total a través de una secuencia rápida de eventos, que se puede dividir en tres etapas superpuestas.

Etapa 1: Calentamiento por Plasma

En los momentos iniciales, las descargas de chispas entre las partículas crean puntos calientes localizados. Esta ráfaga inicial de energía limpia las superficies y las prepara para la difusión y unión en estado sólido.

Etapa 2: Calentamiento Joule

A medida que la corriente continúa fluyendo, el calentamiento Joule a granel se convierte en el efecto dominante. Todo el compacto de polvo aumenta rápidamente de temperatura, promoviendo el movimiento atómico y la difusión a través de los límites de las partículas recién limpiadas.

Etapa 3: Deformación Plástica

Con el material a una temperatura elevada y bajo presión mecánica constante, se produce la deformación plástica. Las partículas ablandadas se fuerzan juntas, eliminando los poros restantes y dando como resultado un componente final altamente denso.

Comprender las Ventajas Clave

El mecanismo único de la SPS proporciona varias ventajas significativas sobre las técnicas de sinterización tradicionales como el prensado en caliente.

Velocidad Inigualable

La ventaja más dramática es la velocidad. Al suministrar energía directamente al material, los ciclos de SPS se completan en cuestión de minutos, mientras que la sinterización en horno convencional puede llevar muchas horas o incluso días.

Temperaturas de Sinterización Más Bajas

Debido a que las superficies de las partículas se activan de manera tan efectiva por las descargas de chispas, la densificación puede ocurrir a temperaturas varios cientos de grados más bajas de lo requerido por los métodos convencionales.

Propiedades del Material Superiores

La combinación de temperaturas más bajas y tiempos de procesamiento extremadamente cortos previene eficazmente el crecimiento de grano no deseado. Esto permite la producción de materiales con microestructuras excepcionalmente finas, a menudo nanométricas, lo que generalmente se traduce en una mayor resistencia mecánica y dureza.

Tomar la Decisión Correcta para su Objetivo

La SPS no es un reemplazo universal para todos los métodos de sinterización, pero es una herramienta incomparable para aplicaciones específicas de alto rendimiento.

- Si su enfoque principal es el descubrimiento rápido de materiales: La SPS es la opción ideal, ya que sus tiempos de ciclo cortos permiten una rápida iteración y prueba de nuevas composiciones y aleaciones.

- Si su enfoque principal es preservar nanoestructuras: La SPS es superior a casi cualquier otro método, ya que su bajo presupuesto térmico (una combinación de menor temperatura y menor tiempo) previene el crecimiento de las características a escala nanométrica.

- Si su enfoque principal es consolidar materiales difíciles de sinterizar: La entrega de energía intensa y localizada de la SPS la hace muy efectiva para densificar cerámicas avanzadas, compuestos y metales refractarios que resisten las técnicas convencionales.

En última instancia, la sinterización por plasma de chispa es un poderoso proceso de fabricación que permite la creación de materiales avanzados que antes eran difíciles o imposibles de producir.

Tabla Resumen:

| Aspecto Clave | Sinterización por Plasma de Chispa (SPS) |

|---|---|

| Calentamiento Principal | Calentamiento Joule Interno (Corriente Directa) |

| Tiempo de Ciclo | Minutos (frente a Horas/Días para Métodos Convencionales) |

| Temperatura de Sinterización | Más Baja (por cientos de grados) |

| Ventaja Clave | Preserva microestructuras finas y a escala nanométrica |

| Ideal Para | Nanomateriales, cerámicas avanzadas, compuestos, I+D rápida |

¿Listo para desbloquear el potencial de la sinterización por plasma de chispa en su laboratorio?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos los sistemas SPS, para ayudarle a lograr una densificación rápida y propiedades de material superiores. Ya sea que esté desarrollando nuevos nanomateriales, cerámicas de alto rendimiento o compuestos complejos, nuestra experiencia y soluciones están diseñadas para satisfacer sus necesidades específicas de laboratorio.

¡Contáctenos hoy para discutir cómo la SPS puede acelerar su investigación y desarrollo!

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Molde de Prensado de Polígonos para Laboratorio

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cuáles son las características del mecanismo de transferencia de calor en el equipo de prensado en caliente por inducción (HP) al calentar LLZO?

- ¿Cómo protege el entorno de vacío en un horno de prensado en caliente al vacío al CoCrCuFeNi? Previene la oxidación para HEAs de alta pureza.

- ¿Cuáles son las funciones principales de un horno de prensado en caliente al vacío? Guía experta para la producción de aleaciones W-Ti

- ¿Qué es una máquina de prensa de calor al vacío? La herramienta definitiva para la decoración de productos 3D

- ¿Cuál es la función principal de un horno de prensado en caliente al vacío? Dominando la Fabricación de Compuestos Reforzados con Fibra de SiC

- ¿Qué es la sinterización por corriente continua? Una forma más rápida y eficiente de densificar materiales

- ¿Cuáles son las funciones de la presión hidráulica en la unión por difusión? Integración de materiales compuestos de alta calidad

- ¿Cómo mejora el sistema de calentamiento por resistencia del equipo de prensado en caliente al vacío los resultados de moldeo de las aleaciones CuCr50?