En esencia, la pirólisis de neumáticos es un proceso de descomposición térmica que descompone los neumáticos usados en recursos valiosos al calentarlos en un ambiente libre de oxígeno. Este método somete los neumáticos triturados a altas temperaturas dentro de un reactor sellado, lo que provoca que las cadenas de polímeros del caucho se rompan y se transformen en fueloil, negro de humo, alambre de acero y gas combustible.

El principio crítico a entender es que la pirólisis no es combustión. Al eliminar el oxígeno, evita la combustión y en su lugar desencadena una descomposición química que deconstruye el neumático de nuevo en sus componentes básicos valiosos, ofreciendo una poderosa solución para la reducción de residuos y la recuperación de recursos.

El proceso de pirólisis: un desglose paso a paso

La transformación de un neumático de desecho completo en productos finales útiles sigue un proceso industrial estructurado y de múltiples etapas. Cada paso está diseñado para maximizar la eficiencia y garantizar la calidad de los materiales recuperados.

Paso 1: Pretratamiento y preparación

Antes de que pueda comenzar la pirólisis, los neumáticos deben prepararse. La primera acción suele ser retirar el alambre de acero pesado del talón del neumático utilizando una máquina trefiladora.

Posteriormente, los neumáticos se introducen en trituradoras industriales. Estas máquinas cortan los voluminosos neumáticos en piezas pequeñas y uniformes, lo que aumenta significativamente la superficie para un calentamiento más eficiente y uniforme dentro del reactor.

Paso 2: Alimentación al reactor de pirólisis

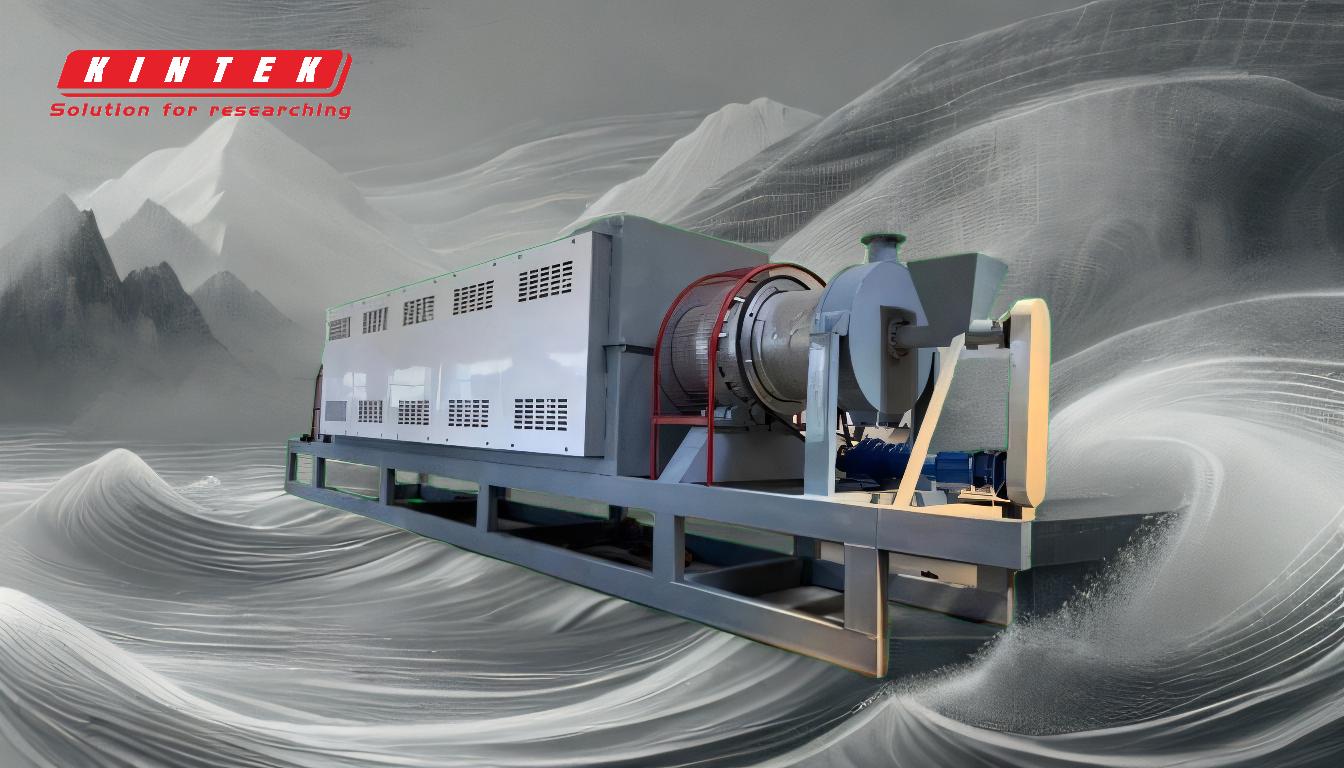

El material de neumático triturado se carga luego en el reactor de pirólisis. Se trata de un horno o recipiente grande, sellado y giratorio, diseñado para soportar temperaturas extremadamente altas y funcionar sin la presencia de oxígeno (anaeróbicamente).

Paso 3: Calentamiento anaeróbico

Esta es la etapa central del proceso. El reactor se calienta externamente utilizando combustibles como gas natural, GLP o incluso el gas reciclado del propio proceso de pirólisis. Las temperaturas suelen oscilar entre 400 °C y 900 °C.

A medida que el reactor se calienta y gira, la alta temperatura hace que las moléculas de cadena larga del caucho se descompongan o "craqueen" en moléculas más pequeñas. Este proceso vaporiza el material, creando una mezcla de gasóleo y gases no condensables.

Paso 4: Enfriamiento y condensación

El gasóleo caliente se canaliza fuera del reactor y hacia un sistema de enfriamiento. Este sistema, a menudo multietapa, utiliza agua o aire para reducir rápidamente la temperatura del gas.

Este enfriamiento hace que la mayor parte del gas se condense en un líquido, que se recolecta como aceite de pirólisis o fueloil.

Paso 5: Recolección de productos finales

Después de los ciclos de calentamiento y enfriamiento, los productos finales se separan y recolectan.

- Aceite de pirólisis: El principal producto líquido, almacenado en tanques para su uso como combustible industrial.

- Negro de humo: Un residuo sólido y pulverulento que queda en el reactor. Se recoge mediante un sistema sellado, como un transportador de tornillo, para evitar el polvo.

- Alambre de acero: Los fragmentos de acero triturados de la estructura del neumático permanecen como un sólido y se separan fácilmente para su reciclaje.

- Gas de síntesis (gas no condensable): Una parte del gas producido no se condensa en aceite líquido. Este gas de síntesis es inflamable y normalmente se recicla de nuevo a los quemadores de la planta para proporcionar calor al reactor, lo que hace que el proceso sea más eficiente energéticamente.

Principios clave y compensaciones

Comprender los principios fundamentales de la pirólisis revela por qué es una tecnología prometedora, pero también destaca los factores operativos que son críticos para el éxito.

Por qué la "ausencia de oxígeno" es crítica

Esta es la característica definitoria de la pirólisis. Sin oxígeno, los neumáticos no pueden combustionar ni quemarse. En lugar de producir humo y cenizas, el calor rompe sistemáticamente los enlaces químicos del caucho. Esto es lo que permite la recuperación de hidrocarburos valiosos (en el aceite) y carbono, en lugar de su destrucción mediante la incineración.

La importancia del control de la temperatura

La temperatura de funcionamiento dentro del reactor influye directamente en la composición y el rendimiento de los productos finales. Diferentes temperaturas pueden alterar la proporción de aceite, gas y negro de humo producidos, lo que requiere sistemas de control precisos para optimizar la producción en función de los resultados deseados.

Controles ambientales

Si bien el proceso de pirólisis en sí está sellado, el combustible quemado para calentar el reactor produce emisiones. Una planta de pirólisis moderna y responsable debe incluir sistemas robustos para tratar este humo y escape para cumplir con los estándares ambientales antes de ser descargado.

Tomar la decisión correcta para su objetivo

La pirólisis de neumáticos sirve a varios objetivos distintos pero relacionados dentro de la gestión de residuos y la recuperación de recursos.

- Si su enfoque principal es la recuperación de recursos: La pirólisis sobresale en la transformación de una corriente de residuos problemática en productos comercializables como fueloil industrial, acero reciclado y negro de humo.

- Si su enfoque principal es la desviación de vertederos: Este proceso reduce drásticamente el volumen de neumáticos al final de su vida útil, ofreciendo una alternativa sostenible al almacenamiento o entierro.

- Si su enfoque principal es crear una economía circular: La tecnología representa un paso clave para cerrar el ciclo de los residuos de neumáticos, convirtiendo un producto al final de su vida útil en materias primas para la industria.

En última instancia, la pirólisis de neumáticos proporciona un método sofisticado para desbloquear el valor inherente atrapado dentro de los neumáticos usados.

Tabla resumen:

| Etapa | Acción clave | Producto(s) principal(es) |

|---|---|---|

| 1. Pretratamiento | Trituración de neumáticos y extracción del talón de acero | Virutas de neumáticos triturados, alambre de acero |

| 2. Reactor de pirólisis | Calentamiento de neumáticos triturados (400-900°C) sin oxígeno | Gasóleo, negro de humo, gas de síntesis |

| 3. Condensación | Enfriamiento del gasóleo caliente | Aceite de pirólisis líquido (fueloil) |

| 4. Recolección de productos | Separación y almacenamiento de todas las salidas | Aceite de pirólisis, negro de humo, alambre de acero, gas de síntesis |

¿Listo para transformar sus operaciones de gestión de residuos y recuperación de recursos?

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio robustos para analizar y optimizar procesos industriales como la pirólisis de neumáticos. Ya sea que esté investigando la eficiencia del reactor, probando la calidad del negro de humo recuperado o monitoreando las emisiones, nuestras herramientas precisas lo ayudan a garantizar que su proceso sea efectivo, seguro y rentable.

Contáctenos hoy para discutir cómo nuestras soluciones pueden apoyar el papel de su laboratorio en el avance de la tecnología sostenible.

¡Póngase en contacto con nuestros expertos ahora!

Productos relacionados

- Homogeneizador de laboratorio con cámara de PP de 8 pulgadas

- Equipo HFCVD con revestimiento de nanodiamante y troquel de trefilado

- Tamices y tamizadoras de laboratorio

- Esterilizador de vapor a presión vertical (tipo automático con pantalla de cristal líquido)

- Liofilizador de sobremesa para laboratorio

La gente también pregunta

- ¿Es un molino coloidal un homogeneizador? Comprenda las diferencias clave para su proceso

- ¿Cuál es el tamaño de partícula de un molino coloidal? Logre emulsiones de 1 a 5 micras para una estabilidad superior

- ¿Cuál es la diferencia entre un mezclador y un dispersor? Elija la herramienta adecuada para su proceso

- ¿Cuáles son los desafíos de los nanotubos de carbono? Superando los obstáculos de producción e integración

- ¿Cuáles son las ventajas de un molino coloidal? Lograr una emulsificación superior y un procesamiento de alto rendimiento