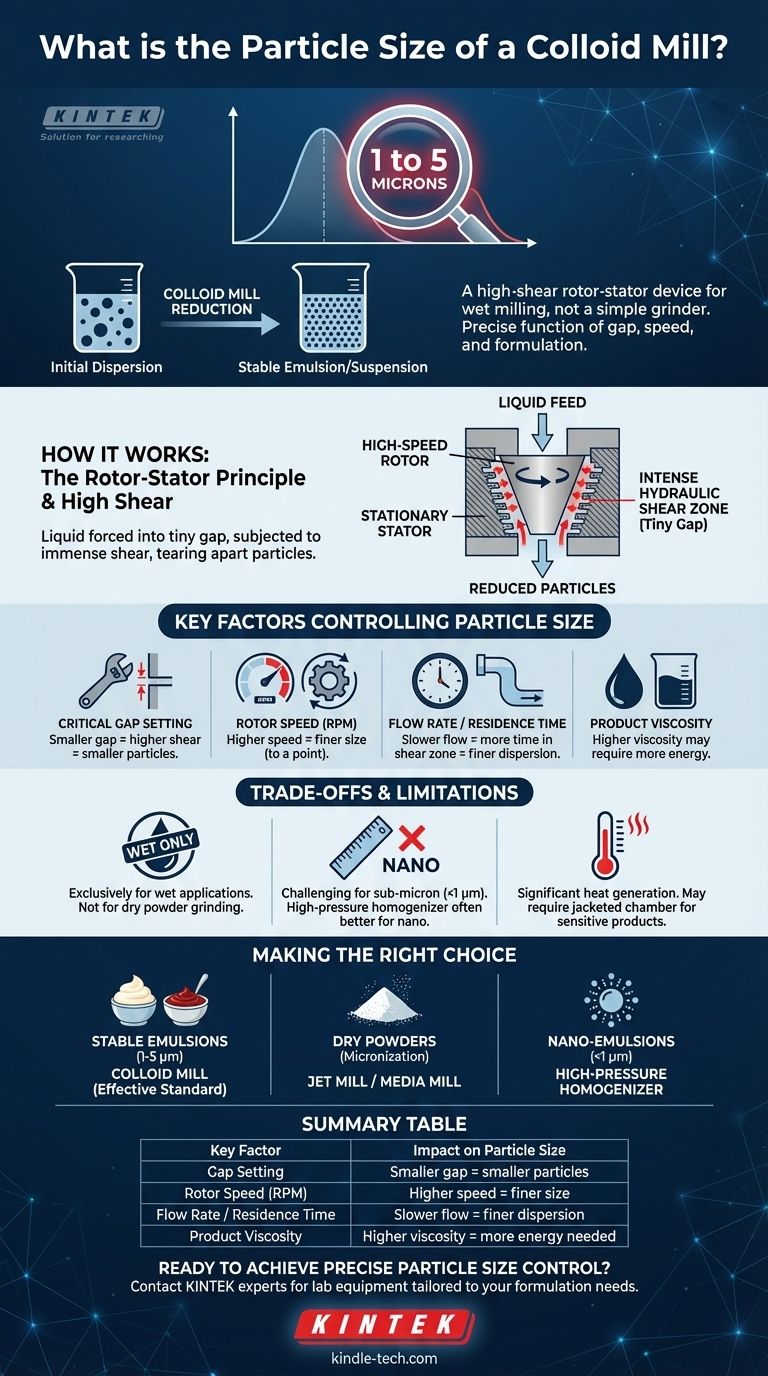

En un molino coloidal configurado correctamente, puede esperar lograr una distribución de tamaño de partícula o gota típicamente en el rango de 1 a 5 micras. Esta tecnología sobresale en la reducción del tamaño de partículas o gotas ya dispersas dentro de un líquido para crear emulsiones y suspensiones estables.

Un molino coloidal no es un simple molinillo; es un dispositivo de rotor-estator de alto cizallamiento diseñado para aplicaciones de molienda húmeda. El tamaño final de la partícula tiene menos que ver con la fuerza bruta y más con una función precisa de la configuración de la holgura, la velocidad del rotor y la formulación de su producto.

Cómo un molino coloidal logra la reducción de partículas

Un molino coloidal opera con un principio mecánico simple pero efectivo para crear fuerzas de cizallamiento extremadamente altas. Comprender este mecanismo es clave para controlar el resultado.

El principio del rotor-estator

El núcleo de la máquina consta de un rotor de alta velocidad que gira muy cerca de un estator estacionario. Tanto el rotor como el estator suelen ser cónicos y presentan patrones intrincados de ranuras y canales.

El papel del alto cizallamiento

A medida que el producto líquido se introduce en el molino, se ve forzado a entrar en el pequeño espacio entre el rotor giratorio y el estator fijo. La intensa diferencia de velocidad en este espacio somete al material a un inmenso cizallamiento hidráulico, que desgarra y reduce el tamaño de las partículas suspendidas o las gotas de líquido.

Factores clave que controlan el tamaño final de la partícula

Lograr el tamaño de partícula deseado no es automático. Requiere un control cuidadoso sobre varias variables operativas.

La configuración crítica de la holgura

El factor más influyente es la holgura ajustable entre el rotor y el estator. Una holgura más pequeña (medida en milésimas de pulgada) crea fuerzas de cizallamiento más altas y da como resultado partículas más pequeñas.

Velocidad del rotor (RPM)

La velocidad de rotación del rotor impacta directamente la cantidad de energía de cizallamiento aplicada al producto. Las velocidades más altas generalmente conducen a tamaños de partícula más finos, aunque hay un punto de rendimiento decreciente.

Tiempo de residencia y caudal

La cantidad de tiempo que el producto pasa dentro de la zona de alto cizallamiento es crítica. Un caudal más lento aumenta el tiempo de residencia, permitiendo que cada porción del producto reciba más energía, lo que generalmente resulta en una dispersión más fina.

Viscosidad y formulación del producto

Las propiedades físicas de su base líquida y la presencia de estabilizadores (surfactantes) juegan un papel importante. Los productos de mayor viscosidad pueden requerir más energía para lograr la misma reducción de tamaño de partícula.

Comprensión de las compensaciones y limitaciones

Aunque es potente, un molino coloidal es una herramienta especializada con fortalezas y debilidades específicas. No es la solución correcta para cada tarea de reducción de partículas.

Diseñado solo para molienda húmeda

Un molino coloidal es exclusivamente para aplicaciones húmedas donde las partículas sólidas o los líquidos inmiscibles ya están suspendidos en un portador líquido. No se puede utilizar para la molienda de polvo seco.

Desafíos submicrométricos

Aunque un molino coloidal puede acercarse a 1 micra, producir partículas consistentemente por debajo de este tamaño (en el rango de nanómetros) es difícil. Para nanoemulsiones verdaderas, un homogeneizador de alta presión es a menudo una tecnología más efectiva.

Generación significativa de calor

La intensa energía de cizallamiento se convierte en calor. Para productos sensibles a la temperatura, como ciertos productos farmacéuticos o emulsiones alimentarias, esta generación de calor debe gestionarse, a menudo con una cámara de molienda encamisada.

Tomar la decisión correcta para su aplicación

Seleccionar la tecnología de molienda correcta requiere una comprensión clara de su material de partida y los objetivos del producto final.

- Si su enfoque principal es crear emulsiones o dispersiones estables (como salsas, cremas o tintas) en el rango de 1 a 5 micras: Un molino coloidal es un equipo estándar y altamente efectivo para esta tarea.

- Si su enfoque principal es moler polvos secos en partículas finas (micronización): Debe investigar una tecnología completamente diferente, como un molino de chorro o un molino de medios.

- Si su enfoque principal es producir nanoemulsiones o dispersiones consistentemente por debajo de 1 micra: Un homogeneizador de alta presión es la tecnología más apropiada y potente para el trabajo.

En última instancia, la elección del equipo correcto comienza con una definición clara de su tamaño de partícula objetivo y sus requisitos de procesamiento.

Tabla de resumen:

| Factor clave | Impacto en el tamaño de la partícula |

|---|---|

| Configuración de la holgura | Holgura más pequeña = mayor cizallamiento = partículas más pequeñas |

| Velocidad del rotor (RPM) | Mayor velocidad = tamaño de partícula más fino |

| Caudal / Tiempo de residencia | Caudal más lento = más tiempo en la zona de cizallamiento = dispersión más fina |

| Viscosidad del producto | Una mayor viscosidad puede requerir más energía para la reducción de tamaño |

¿Listo para lograr un control preciso del tamaño de partícula para sus emulsiones o dispersiones? Los expertos de KINTEK están aquí para ayudar. Nos especializamos en equipos de laboratorio y consumibles, proporcionando molinos coloidales y otras tecnologías de alto cizallamiento adaptadas a sus necesidades de formulación, ya sea que esté desarrollando productos farmacéuticos, alimentos o productos químicos especializados. Contacte a nuestro equipo hoy mismo para discutir su aplicación y descubrir la solución ideal para su laboratorio.

Guía Visual

Productos relacionados

- Tamices de laboratorio y máquinas tamizadoras

- Molino de Cilindros Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Cómo se utiliza un tamizador vibratorio en el análisis del tamaño de partícula de polvos aleados mecánicamente? Guía de expertos

- ¿Cuál es el papel de los tamices estándar en la preparación de desechos de oro para estudios de cinética de lixiviación?

- ¿Cuáles son las especificaciones para los tamices de prueba? Una guía de los estándares ASTM e ISO para un análisis preciso de partículas

- ¿Cómo se utilizan los tamices vibratorios y los tamices estándar para analizar los efectos de la torrefacción de biomasa? Optimizar la triturabilidad

- ¿Cuál es el propósito principal de usar tamices estándar? Dominar la uniformidad de las partículas para la preparación de catalizadores de alta calidad