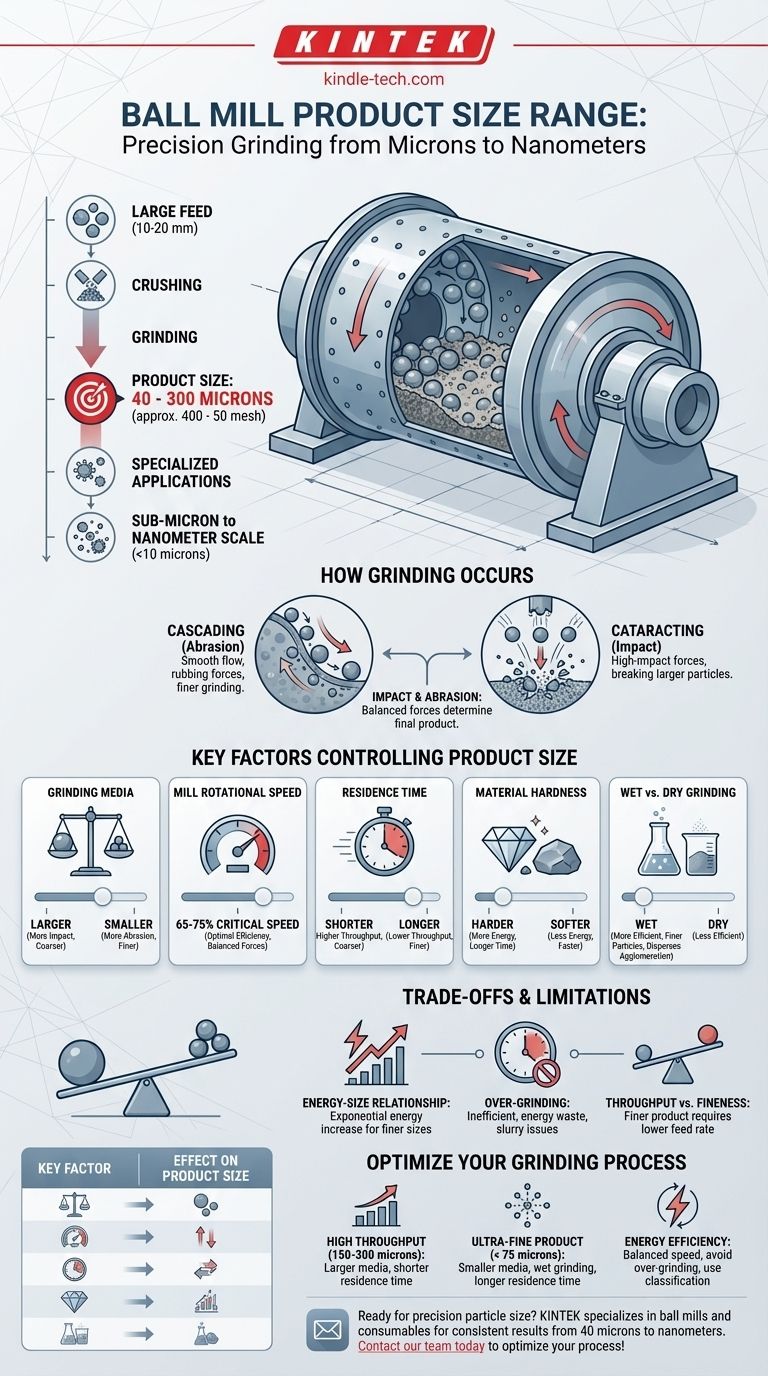

En el procesamiento de materiales, un molino de bolas es una máquina de molienda fina que típicamente reduce el material hasta un rango de tamaño de producto de 40 a 300 micras (aproximadamente 400 a 50 mallas). Para aplicaciones especializadas, particularmente con molienda húmeda y medios optimizados, los molinos de bolas pueden alcanzar tamaños muy inferiores a 10 micras, entrando en la escala submicrométrica o incluso nanométrica.

El tamaño final del producto de un molino de bolas no es un número fijo, sino un resultado altamente controlable. Está determinado por la interacción entre los medios de molienda, las propiedades del material que se muele y los parámetros operativos del molino.

La Mecánica de la Reducción de Partículas

Un molino de bolas es un cilindro hueco que gira sobre su eje, parcialmente lleno de medios de molienda como bolas de acero o cerámica. A medida que el molino gira, los medios se levantan por el costado de la carcasa y luego caen, triturando y moliendo el material atrapado entre las bolas.

Cómo Ocurre la Molienda

El movimiento de volteo de los medios crea dos fuerzas de molienda principales. El deslizamiento (Cascading) es cuando las bolas caen unas sobre otras en un flujo suave, creando fuerzas abrasivas que muelen las partículas. El golpeo (Cataracting) es cuando las bolas son arrojadas desde cerca de la parte superior de la carcasa, creando fuerzas de alto impacto que hacen estallar las partículas.

Las Dos Fuerzas de Molienda

El impacto es la fuerza dominante para descomponer las partículas de alimentación más grandes. La abrasión (o atrición) es la acción de frotamiento que muele las partículas hasta un tamaño muy fino. El equilibrio entre estas dos fuerzas es clave para controlar el producto final.

La Importancia del Tamaño de Alimentación Adecuado

Un molino de bolas es un molino fino, no un triturador primario. Opera de manera más eficiente con una alimentación pretriturada, típicamente con un tamaño superior inferior a 10-20 milímetros. Alimentar material de gran tamaño a un molino de bolas conduce a ineficiencia y desgaste excesivo.

Factores Clave que Controlan el Tamaño Final del Producto

Puede ajustar varias variables para controlar con precisión la finura del producto de salida. Comprender estas palancas es fundamental para la optimización del proceso.

Características de los Medios de Molienda

El tamaño, la densidad y el material de las bolas de molienda son cruciales. Medios más pequeños proporcionan más área superficial y puntos de contacto, lo que resulta en un tamaño de producto más fino debido al aumento de la abrasión. Medios más grandes y densos aumentan la fuerza de impacto, lo cual es mejor para alimentación más gruesa.

Velocidad de Rotación del Molino

La velocidad del molino se expresa como un porcentaje de la "velocidad crítica", la velocidad a la que los medios se centrifugarían y se pegarían a la pared interior del molino. La mayoría de los molinos operan al 65-75% de la velocidad crítica para lograr el equilibrio óptimo entre deslizamiento y golpeo para una molienda eficiente.

Tiempo de Residencia

Esta es la cantidad de tiempo que el material permanece dentro del molino. Un tiempo de residencia más largo naturalmente resulta en una molienda más fina, ya que las partículas están sujetas a más eventos de impacto y abrasión. Esto es una compensación directa con el rendimiento del molino (toneladas por hora).

Dureza y Friabilidad del Material

Las propiedades intrínsecas del material que se muele tienen un efecto significativo. Los materiales más duros y menos friables (como el cuarzo) requieren más energía y tiempo para descomponerse en comparación con los materiales más blandos (como la piedra caliza).

Molienda Húmeda vs. Seca

La molienda se puede realizar en seco o en una lechada (húmeda). La molienda húmeda es generalmente más eficiente, consume menos energía por tonelada y puede producir partículas más finas. El líquido ayuda a dispersar las partículas, previniendo el amortiguamiento y la aglomeración.

Comprensión de las Compensaciones y Limitaciones

Aunque es potente, un molino de bolas no es una solución universal. Su operación implica compensaciones fundamentales que afectan la eficiencia y el costo.

La Relación Energía-Tamaño

Reducir el tamaño de las partículas es un proceso que consume mucha energía. La energía requerida para lograr una cierta finura aumenta exponencialmente a medida que el tamaño de partícula objetivo disminuye. Moler de 100 micras a 20 micras requiere mucha más energía que moler de 500 a 100.

El Problema de la Sobre-Molienda

Dejar el material en el molino durante demasiado tiempo es ineficiente. Desperdicia energía creando partículas ultrafinas que pueden no ser necesarias para el proceso e incluso pueden causar problemas como el espesamiento de la lechada o la aglomeración de partículas.

Rendimiento vs. Finura

Esta es la compensación operativa más común. Lograr un tamaño de producto más fino casi siempre requiere reducir la velocidad de alimentación, lo que disminuye el rendimiento general de la planta.

Cómo Aplicar Esto a Su Objetivo

Su configuración óptima del molino de bolas depende completamente de su objetivo final. Considere estos principios rectores para alinear los parámetros de la máquina con las necesidades de su proceso.

- Si su enfoque principal es un alto rendimiento para un producto moderado (150-300 micras): Utilice medios de molienda más grandes para maximizar las fuerzas de impacto y opere con un tiempo de residencia más corto para aumentar la velocidad de alimentación.

- Si su enfoque principal es un producto ultrafino (< 75 micras): Priorice medios de molienda más pequeños, considere la molienda húmeda para mejorar la eficiencia y acepte que será necesario un tiempo de residencia más largo y un menor rendimiento.

- Si su enfoque principal es la eficiencia energética: Equilibre cuidadosamente la velocidad del molino y la carga de medios para asegurarse de que no está moliendo en exceso, y utilice un sistema de clasificación (como un hidrociclón) para eliminar rápidamente las partículas de tamaño correcto del circuito.

Al dominar estas variables, puede transformar el molino de bolas de un simple molinillo a una herramienta de precisión para cumplir con sus requisitos específicos de tamaño de partícula.

Tabla Resumen:

| Factor Clave | Efecto en el Tamaño del Producto |

|---|---|

| Tamaño de los Medios de Molienda | Medios más pequeños = producto más fino |

| Tiempo de Residencia | Tiempo más largo = producto más fino |

| Velocidad del Molino | Velocidad optimizada (65-75% crítica) para la eficiencia |

| Molienda Húmeda vs. Seca | La molienda húmeda permite partículas más finas |

| Dureza del Material | Los materiales más duros requieren más energía |

¿Listo para optimizar su proceso de molienda para el tamaño de partícula perfecto? KINTEK se especializa en equipos de laboratorio de precisión, incluidos molinos de bolas y consumibles, para ayudarle a lograr resultados consistentes desde 40 micras hasta la escala nanométrica. Nuestros expertos pueden ayudarle a seleccionar el molino y los medios adecuados para su material específico y sus objetivos de rendimiento. ¡Contacte a nuestro equipo hoy para discutir su aplicación y solicitar una cotización!

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

La gente también pregunta

- ¿Por qué se recomiendan los tarros de molienda y las bolas de molienda de zirconia (ZrO2) para el procesamiento de electrolitos de sulfuro como el Li6PS5Cl?

- ¿En qué principio se basa el molino de bolas? Impacto y Atrito para una molienda eficiente

- ¿Cuáles son las ventajas de los frascos de molino de bolas de poliuretano para el nitruro de silicio? Garantice la pureza y evite la contaminación metálica

- ¿Cuál es el beneficio de usar frascos y bolas de carburo de tungsteno (WC) para molienda? Lograr una alta eficiencia de molienda de alta energía

- ¿Cómo contribuyen los frascos y bolas de molienda de acero inoxidable al aleado mecánico? Optimizar la síntesis de polvos de HEA