En resumen, la molienda criogénica es un proceso de pulverización que utiliza frío extremo, típicamente de nitrógeno líquido, para volver quebradizos los materiales. Esto permite la molienda eficiente de materiales que son demasiado blandos, flexibles o termosensibles para ser procesados eficazmente a temperatura ambiente.

El propósito fundamental de la molienda criogénica no es solo reducir el tamaño de las partículas, sino hacerlo preservando perfectamente las propiedades químicas y físicas originales del material, eliminando las fuerzas destructivas del calor y la fricción.

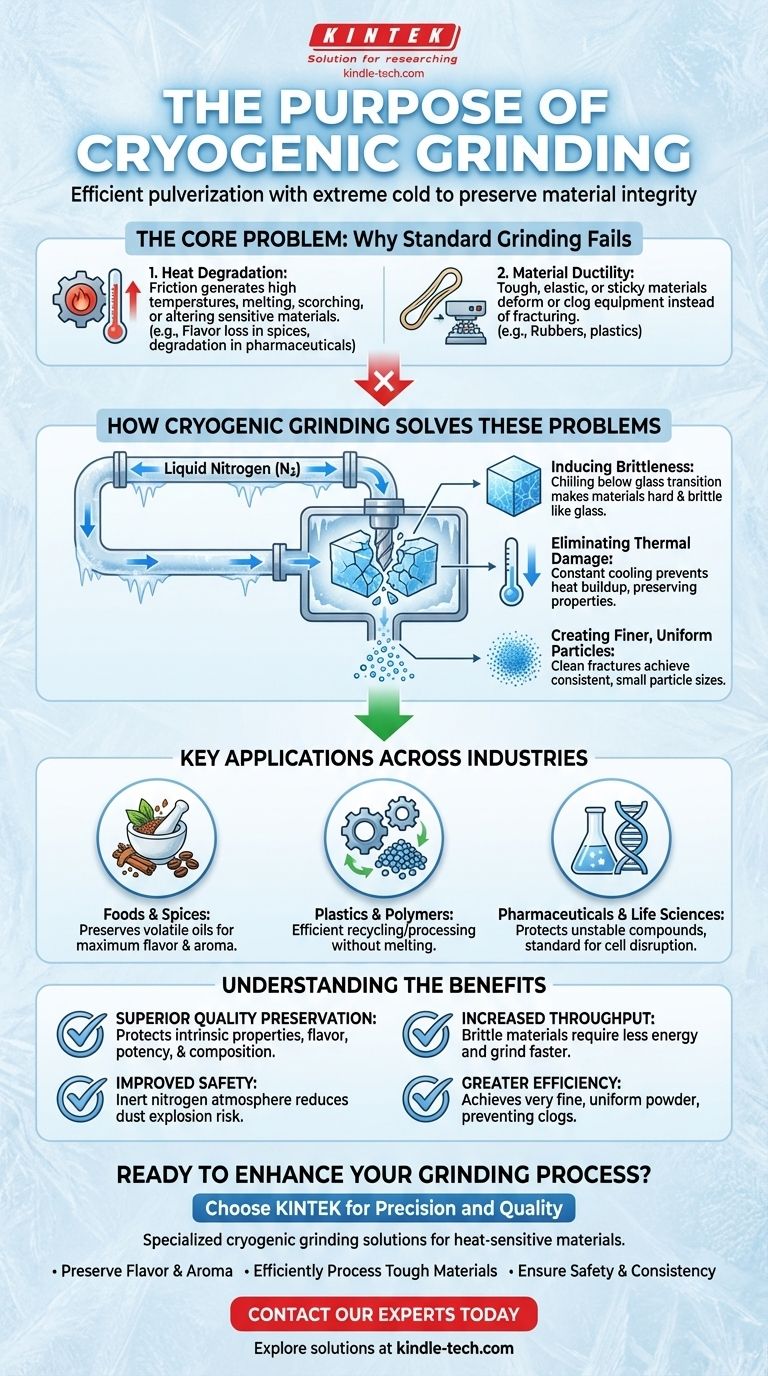

El problema central: por qué falla la molienda estándar

La molienda tradicional se basa en la fuerza mecánica, que genera una fricción y un calor significativos. Para muchos materiales, este es un proceso destructivo que compromete el producto final.

Degradación por calor

La fricción de la molienda estándar puede elevar las temperaturas lo suficiente como para derretir, quemar o alterar químicamente una sustancia.

Esto es especialmente problemático para materiales con componentes volátiles, como los aceites esenciales en las especias, que se evaporarían y perderían su sabor y aroma.

Ductilidad y blandura del material

Muchos materiales, como los cauchos y ciertos plásticos, son naturalmente resistentes, elásticos o pegajosos a temperaturas ambiente.

Cuando se someten a molienda estándar, estos materiales no se fracturan en un polvo fino. En cambio, se deforman, se derriten o obstruyen el equipo de molienda, lo que hace que el proceso sea ineficiente o imposible.

Cómo la molienda criogénica resuelve estos problemas

Al cambiar fundamentalmente el estado físico del material, la molienda criogénica supera las limitaciones del calor y la ductilidad.

Inducción de la fragilidad

El proceso enfría un material por debajo de su temperatura de transición vítrea, un punto en el que pierde sus propiedades dúctiles y gomosas.

Este superenfriamiento hace que el material sea extremadamente duro y quebradizo, similar al vidrio. En este estado, se rompe fácil y limpiamente al impacto, creando un polvo fino y uniforme.

Eliminación del daño térmico

El fluido criogénico, con mayor frecuencia nitrógeno líquido, actúa como un refrigerante constante y potente durante todo el proceso de molienda.

Esto evita cualquier acumulación de calor por fricción, protegiendo así los compuestos termosensibles, preservando las propiedades bioquímicas en muestras biológicas y evitando que los polímeros se derritan.

Creación de partículas más finas y uniformes

Debido a que el material se fractura limpiamente en su estado quebradizo, la molienda criogénica puede lograr un tamaño de partícula mucho más fino y consistente de lo que es posible con muchos materiales blandos a temperaturas ambiente.

Aplicaciones clave en diversas industrias

Las ventajas únicas de este proceso lo hacen esencial en varios campos donde la integridad del material es primordial.

Alimentos y especias

La molienda criogénica se utiliza para pulverizar especias, hierbas y café. Preserva el perfil completo de los aceites volátiles, asegurando el máximo sabor, aroma y calidad en el polvo final.

Plásticos y polímeros

El proceso es crítico para el reciclaje o procesamiento de termoplásticos, termoestables y cauchos. Permite que estos materiales resistentes se reduzcan eficientemente a polvo sin derretirse ni degradarse, lo cual es crucial para la fabricación de pigmentos, recubrimientos y aditivos.

Productos farmacéuticos y ciencias de la vida

En productos farmacéuticos, se utiliza para compuestos inestables que serían destruidos por el calor. En biología molecular, es un método estándar para la disrupción celular, rompiendo células congeladas para extraer proteínas y otros componentes para su análisis sin dañar su estructura.

Comprendiendo los beneficios

Elegir la molienda criogénica es una decisión estratégica para priorizar la calidad y la eficiencia, especialmente con materiales desafiantes.

Beneficio: Preservación de calidad superior

La principal ventaja es la protección de las propiedades intrínsecas del material. Esto da como resultado productos con mejor sabor, mayor potencia y composición química inalterada.

Beneficio: Mayor rendimiento

Los materiales quebradizos requieren menos energía y tiempo para molerse. Esto conduce a un procesamiento más rápido, un menor consumo de energía y una mayor eficiencia general de la operación.

Beneficio: Mayor seguridad

El uso de un gas inerte como el nitrógeno desplaza el oxígeno de la cámara de molienda. Esto reduce significativamente el riesgo de explosiones de polvo al procesar materiales inflamables o volátiles.

Tomar la decisión correcta para su objetivo

La molienda criogénica es una solución especializada para desafíos específicos de materiales.

- Si su enfoque principal es preservar la calidad y los compuestos volátiles: Este es el método ideal para especias de alto valor, productos farmacéuticos y muestras biológicas sensibles.

- Si su enfoque principal es procesar materiales difíciles: Esta es la forma más efectiva de pulverizar polímeros, plásticos y cauchos resistentes, elásticos o pegajosos.

- Si su enfoque principal es lograr un polvo muy fino y uniforme: Este proceso ofrece un control superior sobre el tamaño de las partículas, especialmente para materiales que de otro modo obstruirían el equipo.

En última instancia, la molienda criogénica es la técnica definitiva cuando la integridad del material que se muele es tan importante como el tamaño de partícula que se desea lograr.

Tabla resumen:

| Beneficio | Resultado clave |

|---|---|

| Preserva la calidad | Protege los compuestos volátiles, sabores y propiedades químicas del daño por calor. |

| Maneja materiales difíciles | Vuelve quebradizos los materiales elásticos o pegajosos para una molienda eficiente. |

| Mejora la seguridad | La atmósfera de nitrógeno inerte reduce el riesgo de explosiones de polvo. |

| Aumenta la eficiencia | Los materiales quebradizos se muelen más rápido, usando menos energía y aumentando el rendimiento. |

¿Listo para mejorar su proceso de molienda con precisión y calidad?

Si trabaja con materiales termosensibles como especias, polímeros o productos farmacéuticos, lograr un polvo fino sin degradación es fundamental. KINTEK se especializa en equipos de laboratorio avanzados, incluidas soluciones de molienda criogénica, diseñados para satisfacer las exigentes necesidades de los laboratorios modernos.

Nuestra experiencia garantiza que usted pueda:

- Preservar el perfil de sabor completo de los productos alimenticios.

- Procesar plásticos y cauchos resistentes de manera eficiente.

- Manejar de forma segura materiales volátiles o inflamables.

- Lograr un tamaño de partícula consistente y fino para una calidad de producto superior.

Deje que KINTEK le proporcione el equipo confiable y el soporte que necesita para optimizar sus operaciones. ¡Contacte a nuestros expertos hoy para discutir su aplicación específica y descubrir la solución perfecta para su laboratorio!

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Qué es el proceso de molienda criogénica? Logre calidad superior y eficiencia para materiales sensibles

- ¿Cuál es la función principal de un sistema de molienda criogénica por bolas? Lograr polvos compuestos de polímero perfectos

- ¿Qué es la molienda criogénica de hierbas? Preserve el sabor y la potencia con el fresado bajo cero

- ¿Cuál es la utilidad específica de la molienda criogénica para las aleaciones de Cantor? Desbloqueo de estructuras nanocristalinas de alta resistencia

- ¿Qué es el proceso de molienda criogénica? Obtener polvo fino a partir de materiales sensibles al calor

- ¿Cuál es el papel del equipo de molienda criogénica en el pretratamiento de aglutinantes de PTFE para la producción de electrodos secos?

- ¿Qué es un crio-molino? Molienda de muestras duras y sensibles al calor con potencia criogénica

- ¿Cuál es la temperatura de la molienda criogénica? Logre un tamaño de partícula superior y conserve los materiales sensibles al calor