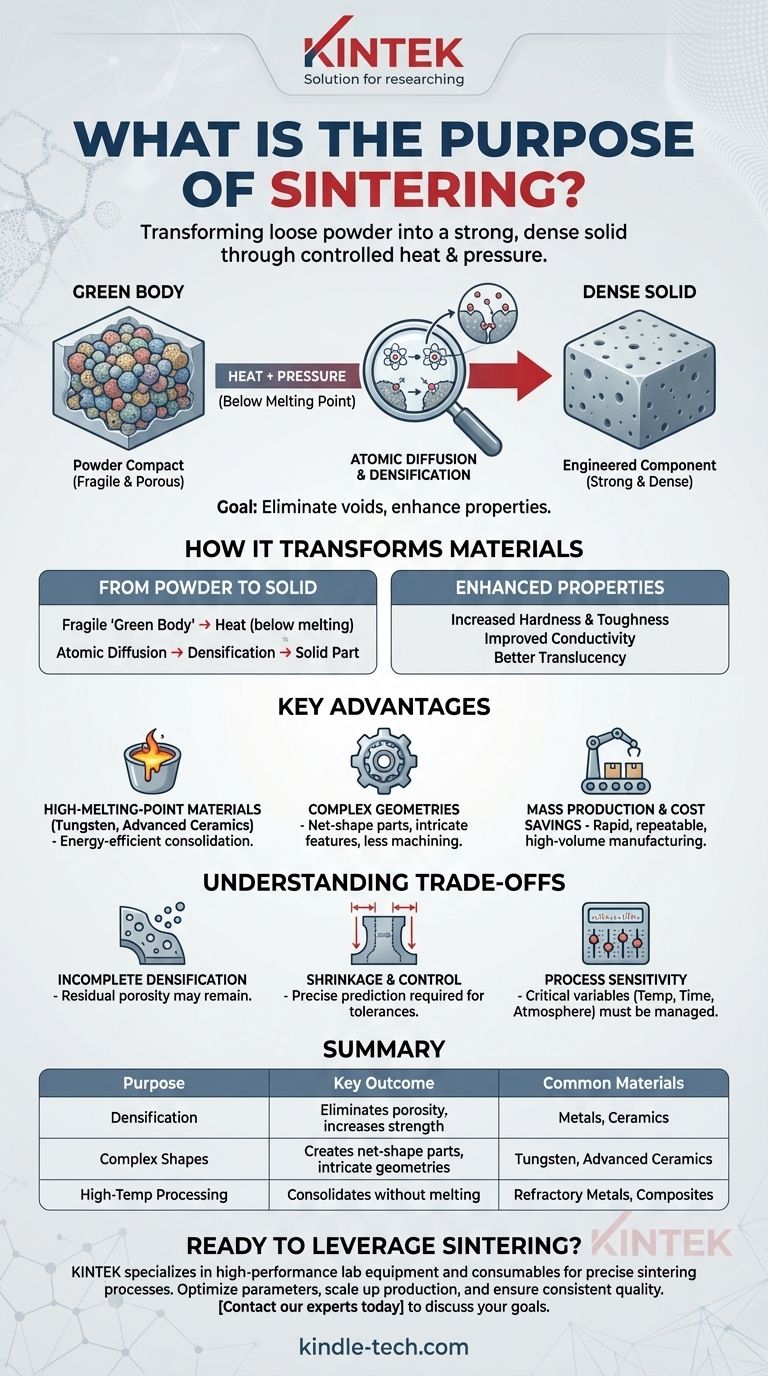

En esencia, el propósito de la sinterización es transformar una colección de partículas de polvo sueltas en un objeto sólido, fuerte y denso. Esto se logra aplicando calor a una temperatura por debajo del punto de fusión del material, a menudo combinado con presión, para fusionar las partículas y eliminar los espacios vacíos entre ellas.

La sinterización no se trata de fundir un material, sino de energizar sus partículas lo suficiente como para unirlas en una masa sólida. Este principio fundamental la convierte en un proceso indispensable para crear componentes de alto rendimiento a partir de materiales difíciles de fundir o que requieren formas muy complejas.

Cómo la sinterización transforma fundamentalmente los materiales

La sinterización es un tratamiento térmico que altera drásticamente la estructura interna de un material, convirtiendo un compacto de polvo frágil en un componente robusto e ingenierizado.

De un "cuerpo verde" a un sólido denso

El proceso comienza con un compacto de polvo, a menudo llamado "cuerpo verde". Esta es una forma poco unida, típicamente formada al prensar el polvo en un molde.

Este cuerpo verde es frágil y poroso. El objetivo de la sinterización es la densificación —la eliminación de los poros, o huecos, entre las partículas de polvo.

El papel del calor y la difusión atómica

Durante la sinterización, el material se calienta a una temperatura lo suficientemente alta como para promover la difusión atómica, pero aún por debajo de su punto de fusión.

Esta energía térmica hace que los átomos en las superficies de las partículas adyacentes se muevan y formen nuevos enlaces más fuertes. Las partículas se fusionan eficazmente, cerrando los huecos entre ellas y encogiendo la pieza en general.

El resultado: propiedades del material mejoradas

Al eliminar la porosidad y crear una microestructura sólida, la sinterización mejora significativamente las características de un material.

Esto incluye la mejora de las propiedades mecánicas como la dureza y la tenacidad, así como propiedades funcionales como la conductividad térmica, la conductividad eléctrica o incluso la translucidez óptica en ciertas cerámicas.

Ventajas clave del proceso de sinterización

Los ingenieros y fabricantes eligen la sinterización cuando otros métodos son imprácticos, ineficientes o no pueden lograr el resultado deseado.

Trabajo con materiales de alto punto de fusión

La sinterización es esencial para procesar materiales con puntos de fusión extremadamente altos, como el tungsteno, el molibdeno y muchas cerámicas avanzadas.

Fundir estos materiales requeriría una inmensa energía y equipos especializados. La sinterización proporciona un camino energéticamente eficiente para crear piezas sólidas a partir de ellos.

Creación de geometrías complejas con precisión

El proceso permite la creación de piezas intrincadas, de "forma neta" o casi neta, que serían difíciles o derrochadoras de producir con métodos sustractivos tradicionales como el mecanizado.

Dado que la forma inicial se crea a partir de polvo, se pueden incorporar características internas complejas y geometrías únicas desde el principio, minimizando el post-procesamiento.

Permite la producción en masa y el ahorro de costes

Para componentes complejos, las herramientas necesarias para prensar el polvo suelen ser menos costosas que las configuraciones para otros procesos de fabricación.

La sinterización permite la producción en masa rápida y repetible de piezas de alta precisión, lo que la convierte en un pilar de industrias como la fabricación de automóviles y la electrónica de consumo.

Aplicaciones modernas en la impresión 3D

La sinterización también es una tecnología clave en la fabricación aditiva de metales (impresión 3D). En procesos como la sinterización selectiva por láser (SLS), un láser fusiona el polvo metálico capa por capa para construir una pieza personalizada, ofreciendo una libertad de diseño sin precedentes.

Comprender las compensaciones

Aunque potente, la sinterización es un proceso altamente técnico con variables críticas que deben controlarse para tener éxito.

Densificación incompleta y porosidad

Lograr una densidad del 100% a menudo es difícil. Puede quedar algo de porosidad residual en la pieza final, lo que puede actuar como un punto de concentración de tensiones y afectar la resistencia mecánica final en comparación con un equivalente completamente fundido y moldeado.

Contracción y control dimensional

A medida que se eliminan los poros, el componente se encoge. Esta contracción debe predecirse y controlarse con precisión para asegurar que la pieza final cumpla con sus tolerancias dimensionales requeridas.

Sensibilidad del proceso

Las propiedades finales de una pieza sinterizada dependen en gran medida de los parámetros del proceso. Factores como el tamaño inicial de las partículas, la velocidad de calentamiento, la temperatura máxima, el tiempo a temperatura y la atmósfera del horno deben gestionarse meticulosamente para lograr resultados consistentes.

Tomar la decisión correcta para su objetivo

La selección de la sinterización depende totalmente de su material, geometría y requisitos de rendimiento.

- Si su enfoque principal es la fabricación con materiales de alta temperatura: La sinterización es el método más práctico y energéticamente eficiente para consolidar materiales como cerámicas avanzadas o metales refractarios.

- Si su enfoque principal es producir piezas complejas de forma neta en grandes volúmenes: La sinterización ofrece importantes ventajas de coste y libertad de diseño sobre el mecanizado para componentes con geometrías intrincadas.

- Si su enfoque principal es combinar propiedades de materiales: La sinterización es una forma eficaz de crear compuestos que fusionan características distintas, como la dureza de una cerámica con la tenacidad de un metal.

En última instancia, la sinterización permite la creación de materiales y componentes avanzados que de otro modo serían imposibles o prohibitivamente caros de fabricar.

Tabla resumen:

| Propósito de la sinterización | Resultado clave | Materiales comunes |

|---|---|---|

| Densificación | Elimina la porosidad, aumenta la resistencia | Metales, Cerámicas |

| Formas complejas | Crea piezas de forma neta con geometrías intrincadas | Tungsteno, Cerámicas avanzadas |

| Procesamiento a alta temperatura | Consolida materiales sin fundirlos | Metales refractarios, Compuestos |

¿Listo para aprovechar la sinterización para sus necesidades de materiales avanzados?

KINTEK se especializa en proporcionar el equipo de laboratorio de alto rendimiento y los consumibles esenciales para procesos de sinterización precisos. Ya sea que esté desarrollando nuevos materiales, optimizando parámetros de sinterización o ampliando la producción, nuestras soluciones garantizan los resultados consistentes y de alta calidad que usted exige.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar los objetivos de sinterización y síntesis de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de prensa hidráulica con placas calefactoras de 24T, 30T, 60T para prensa en caliente de laboratorio

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa de Calentamiento de Doble Placa para Laboratorio

La gente también pregunta

- ¿Para qué se utiliza una prensa hidráulica calefactada? Herramienta esencial para curado, moldeo y laminado

- ¿Qué hace una prensa de calor hidráulica? Lograr una presión industrial, consistente para una producción de gran volumen

- ¿Qué es un proceso de sinterización? Una guía para fusionar polvos en piezas de alto rendimiento

- ¿Por qué es necesario seguir el procedimiento de seguridad al usar herramientas hidráulicas? Para prevenir fallos catastróficos y lesiones

- ¿Tiene una prensa hidráulica calor? Cómo los platos calefactados desbloquean el moldeo y curado avanzados