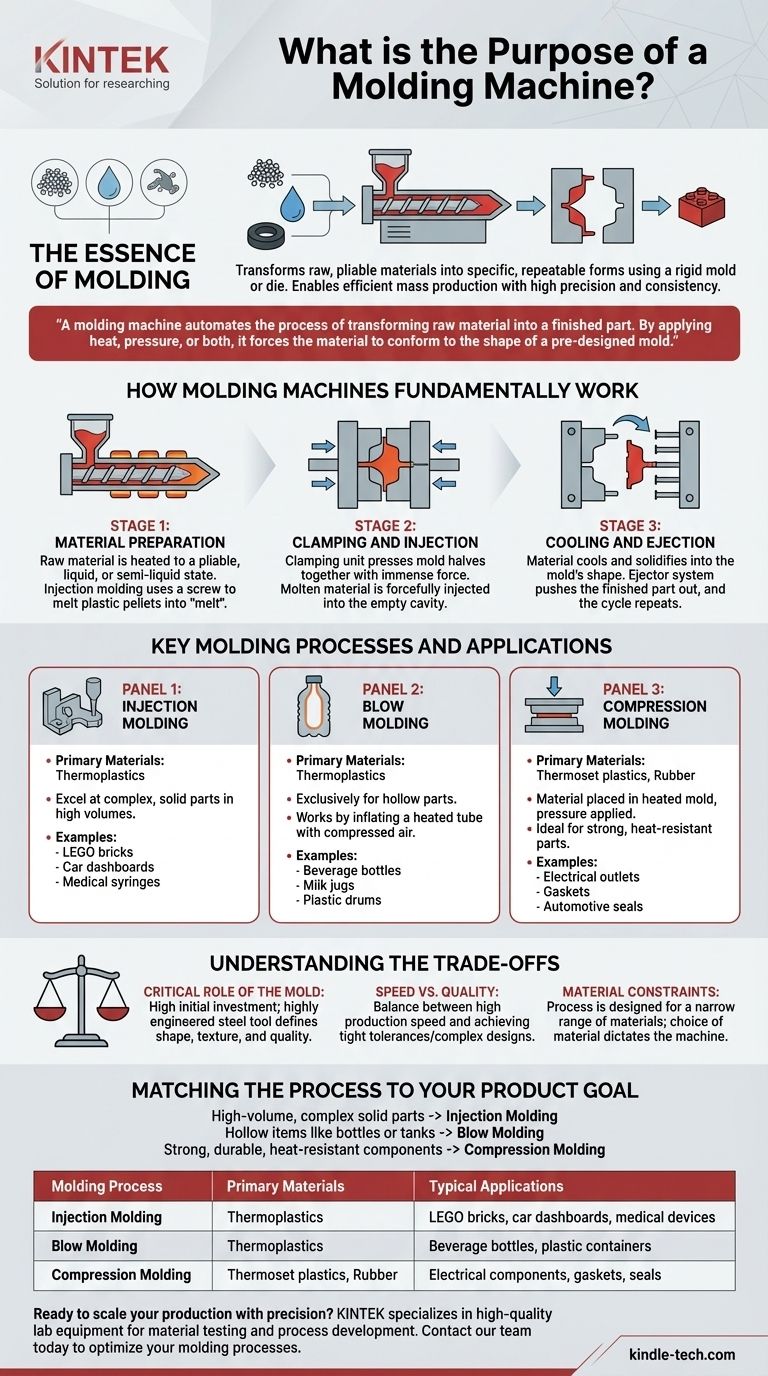

En esencia, el propósito de una máquina de moldeo es dar forma a materiales crudos y maleables como plástico, caucho o metal en una forma específica y repetible utilizando un marco rígido conocido como molde o troquel. Estas máquinas son los motores de la producción en masa moderna, permitiendo la creación rápida de todo, desde simples tapas de botellas hasta complejos componentes automotrices con alta precisión y consistencia.

Una máquina de moldeo automatiza el proceso de transformar la materia prima en una pieza terminada. Al aplicar calor, presión, o ambos, fuerza el material a adaptarse a la forma de un molde prediseñado, lo que permite la producción en masa eficiente de artículos idénticos.

Cómo funcionan fundamentalmente las máquinas de moldeo

En su esencia, todas las máquinas de moldeo siguen un principio similar de tres etapas: preparar el material, darle forma bajo fuerza y solidificar la pieza final. Comprender esta secuencia es clave para entender su función.

Etapa 1: Preparación del material

El proceso comienza colocando la materia prima en un estado maleable, líquido o semilíquido. Para el proceso más común, el moldeo por inyección, esto implica alimentar gránulos de plástico desde una tolva a un barril calentado donde un tornillo los derrite y mezcla en un líquido fundido llamado "masa fundida".

Etapa 2: Sujeción e inyección

La unidad de sujeción de la máquina presiona las dos mitades del molde de acero con una fuerza inmensa. Esto asegura que el molde permanezca sellado contra la alta presión de la fase de inyección. Luego, el material fundido se inyecta con fuerza desde el barril hacia la cavidad vacía del molde, llenándola por completo.

Etapa 3: Enfriamiento y eyección

Una vez que la cavidad del molde está llena, el material comienza a enfriarse y solidificarse, adoptando la forma del molde. Después de un tiempo de enfriamiento establecido, la unidad de sujeción abre el molde y un sistema eyector (generalmente una serie de pasadores) expulsa la pieza terminada. El ciclo se repite inmediatamente.

Procesos clave de moldeo y sus aplicaciones

Si bien el principio central es similar, diferentes tipos de máquinas de moldeo están especializadas para crear diferentes tipos de productos.

Moldeo por inyección

Este es el proceso más común para termoplásticos. Destaca en la producción de piezas complejas y sólidas en volúmenes muy altos con una precisión increíble.

Piense en artículos cotidianos como los bloques de LEGO, carcasas de ratones de ordenador, salpicaderos de coches y jeringas médicas.

Moldeo por soplado

El moldeo por soplado se utiliza exclusivamente para crear piezas huecas. Funciona extruyendo un tubo hueco de plástico (una preforma) y luego inflándolo con aire comprimido dentro de un molde, de forma muy similar a inflar un globo.

Este proceso es responsable de productos como botellas de bebidas, jarras de leche y bidones de plástico.

Moldeo por compresión

A menudo utilizado para plásticos termoestables y caucho, que se endurecen irreversiblemente cuando se calientan. Se coloca una cantidad predeterminada de material directamente en una cavidad de molde calentada, y el molde se cierra, aplicando presión para forzar el material a llenar el espacio.

Este método es ideal para crear piezas fuertes y resistentes al calor, como enchufes eléctricos, juntas y sellos automotrices.

Comprendiendo las ventajas y desventajas

El poder del moldeo es innegable, pero viene con consideraciones críticas que dictan su uso. La principal desventaja es la alta inversión inicial frente al costo extremadamente bajo por pieza a escala.

El papel crítico del molde

El molde (o matriz) es el corazón de la operación. Es una herramienta de acero de precisión altamente diseñada y mecanizada que define la forma, textura y calidad del producto final. Un molde complejo puede costar decenas o incluso cientos de miles de dólares y representa la mayor inversión individual en el proceso.

Velocidad vs. Calidad

Las máquinas de moldeo están diseñadas para la velocidad, con algunos ciclos que duran solo unos segundos. Sin embargo, la producción de piezas de alta precisión con tolerancias ajustadas puede requerir tiempos de enfriamiento más largos o diseños de molde más complejos, lo que ralentiza el ciclo. El equilibrio entre la velocidad de producción y la calidad de la pieza es una consideración de ingeniería constante.

Restricciones de materiales

Una máquina y un proceso de moldeo específicos están diseñados para un rango estrecho de materiales. Una máquina de moldeo por inyección para termoplásticos no se puede utilizar para caucho de silicona líquida, y una prensa de compresión para termoestables no puede realizar moldeo por soplado. La elección del material dicta fundamentalmente la elección de la máquina.

Ajustando el proceso a su objetivo de producto

La elección del proceso de moldeo adecuado depende completamente del producto final que necesite crear.

- Si su enfoque principal son piezas sólidas complejas de alto volumen: El moldeo por inyección es el estándar industrial inigualable por su precisión y velocidad.

- Si su enfoque principal son artículos huecos como botellas o tanques grandes: El moldeo por soplado para recipientes más pequeños o el moldeo rotacional para artículos más grandes son sus mejores opciones.

- Si su enfoque principal son componentes fuertes, duraderos y resistentes al calor: El moldeo por compresión con plásticos termoestables o elastómeros es la elección ideal.

En última instancia, una máquina de moldeo sirve como puente entre una materia prima y un producto funcional y terminado a escala industrial.

Tabla resumen:

| Proceso de Moldeo | Materiales Principales | Aplicaciones Típicas |

|---|---|---|

| Moldeo por Inyección | Termoplásticos | Bloques de LEGO, salpicaderos de coches, dispositivos médicos |

| Moldeo por Soplado | Termoplásticos | Botellas de bebidas, envases de plástico |

| Moldeo por Compresión | Plásticos termoestables, Caucho | Componentes eléctricos, juntas, sellos |

¿Listo para escalar su producción con precisión? KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad, incluyendo soluciones para pruebas de materiales y desarrollo de procesos relacionados con el moldeo. Ya sea que esté en I+D o control de calidad, nuestra experiencia puede ayudarle a optimizar sus procesos de moldeo para una mayor eficiencia y calidad de las piezas. Contacte a nuestro equipo hoy para discutir sus necesidades específicas de laboratorio y descubrir el equipo adecuado para sus proyectos.

Guía Visual

Productos relacionados

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Prensa de vulcanización de placas para laboratorio de vulcanización de caucho

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

La gente también pregunta

- ¿Qué tecnologías inteligentes se están incorporando en los congeladores ULT modernos? Monitoreo proactivo y eficiencia impulsada por IA

- ¿Por qué es necesario un sistema de múltiple de gas de hidrógeno y vapor de agua (H2/H2O) para el control de la corrosión en LBE? Análisis de precisión

- ¿Dónde se utiliza el acero laminado en frío? Aplicaciones desde la automoción hasta los electrodomésticos

- ¿Cómo afecta el tratamiento térmico a alta temperatura a las membranas de PVA? Optimización de la Estabilidad y el Rendimiento

- ¿Cuál es el consumo de energía de los congeladores convencionales de ultra baja temperatura (ULT)? Gestión de altos costos de energía

- ¿Cómo se procesan los compuestos mediante sinterización? Soluciones de Materiales de Ingeniería a Través de Unión Térmica Avanzada

- ¿Cuál es la temperatura de un horno de sinterización? Desbloquee la clave para la densificación perfecta del material

- ¿Qué son las técnicas de sinterización rápida? Desbloquee una producción de materiales más rápida y resistente