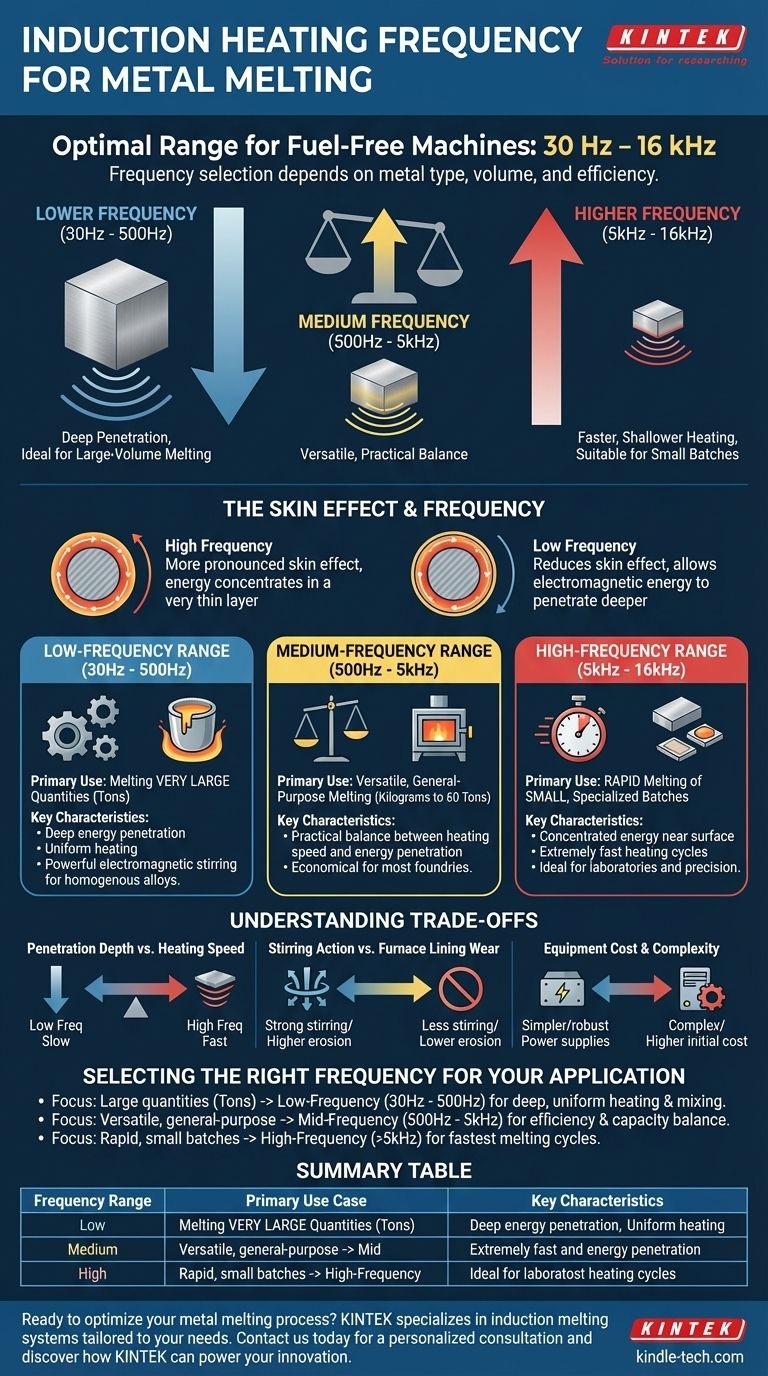

Para las máquinas diseñadas para fundir metales, la frecuencia de calentamiento por inducción puede oscilar entre tan solo 30 Hz y hasta 16,000 Hz (16 kHz). La frecuencia específica utilizada no es arbitraria; se selecciona cuidadosamente en función del tipo de metal, el volumen que se funde y la eficiencia deseada del proceso.

El principio central es una relación inversa: las frecuencias más bajas penetran más profundamente en el metal, lo que las hace ideales para la fusión de grandes volúmenes, mientras que las frecuencias más altas proporcionan un calentamiento más rápido y superficial, adecuado para lotes más pequeños.

Cómo afecta la frecuencia de inducción a la fusión de metales

La elección de la frecuencia es el parámetro más crítico en el diseño de un sistema de fusión por inducción. Dicta directamente cómo se transfiere la energía de la bobina de inducción a la carga metálica. Esto se rige por un principio conocido como el "efecto piel".

El efecto piel en el calentamiento por inducción

El efecto piel describe cómo la corriente eléctrica alterna tiende a concentrarse en la superficie de un conductor.

Una frecuencia más alta crea un efecto piel más pronunciado, concentrando la energía de calentamiento en una capa muy delgada en la superficie del metal.

Una frecuencia más baja reduce este efecto, permitiendo que la energía electromagnética penetre mucho más profundamente en el metal.

Rango de baja frecuencia (30 Hz - 500 Hz)

Este rango se define por su profunda penetración de energía. Es el estándar para fundir cantidades muy grandes de metal, a menudo varias toneladas a la vez.

La transferencia de energía profunda asegura que toda la masa del metal se caliente uniformemente. Además, las bajas frecuencias crean una potente acción de agitación electromagnética dentro del baño fundido, lo cual es crucial para crear aleaciones homogéneas.

Rango de frecuencia media (500 Hz - 5 kHz)

A menudo denominado rango "intermedio", esta es la banda de frecuencia más versátil y común para los hornos de inducción. Es capaz de fundir eficientemente cantidades desde unos pocos kilogramos hasta 60 toneladas.

Este rango proporciona un equilibrio práctico entre la velocidad de calentamiento y la penetración de energía, lo que lo convierte en una opción económica para una amplia variedad de fundiciones y plantas de procesamiento de metales.

Rango de alta frecuencia (5 kHz - 16 kHz)

Las altas frecuencias se utilizan para aplicaciones que requieren la fusión muy rápida de lotes más pequeños. La energía se concentra cerca de la superficie, lo que da lugar a ciclos de calentamiento extremadamente rápidos.

Esto lo hace ideal para aplicaciones especializadas, entornos de laboratorio o procesos donde el objetivo principal es fundir pequeñas cantidades precisas de metal rápidamente.

Comprender las compensaciones

Seleccionar una frecuencia es una cuestión de equilibrar los requisitos técnicos en competencia. Comprender estas compensaciones es clave para diseñar un sistema eficiente y eficaz.

Profundidad de penetración frente a velocidad de calentamiento

La compensación fundamental es entre la profundidad de calentamiento y la velocidad. La penetración más profunda de las frecuencias bajas es esencial para las grandes fusiones, pero es un proceso más lento. El calentamiento más rápido de las frecuencias altas es eficiente para cargas pequeñas, pero no lograría calentar el núcleo de una carga grande.

Acción de agitación frente al desgaste del revestimiento del horno

Una fuerte acción de agitación, característica de las bajas frecuencias, es excelente para mezclar aleaciones. Sin embargo, este movimiento vigoroso del metal fundido también puede acelerar la erosión del revestimiento refractario del horno, lo que aumenta los costos de mantenimiento.

Costo y complejidad del equipo

Generalmente, las fuentes de alimentación para aplicaciones de menor frecuencia (especialmente aquellas que operan cerca de la frecuencia de la red como 50/60 Hz) pueden ser más simples y robustas. Las fuentes de alimentación de alta frecuencia a menudo dependen de una electrónica de estado sólido más compleja, lo que puede influir en el costo de capital inicial del sistema.

Selección de la frecuencia adecuada para su aplicación

Su elección debe guiarse por la escala y el objetivo de su operación de fusión.

- Si su enfoque principal es fundir grandes cantidades (toneladas) de metal: Se necesita un sistema de baja frecuencia (30 Hz - 500 Hz) para garantizar un calentamiento profundo y uniforme y una mezcla adecuada de aleaciones.

- Si su enfoque principal es la fusión versátil y de propósito general: El rango de frecuencia media (500 Hz - 5 kHz) ofrece el mejor equilibrio general de eficiencia, velocidad y capacidad para la mayoría de las fundiciones.

- Si su enfoque principal es fundir rápidamente lotes pequeños y especializados: Un horno de alta frecuencia (superior a 5 kHz) proporcionará los ciclos de fusión más rápidos posibles para cargas más pequeñas.

En última instancia, hacer coincidir la frecuencia de inducción con la masa del metal es la clave para un proceso de fusión eficiente y controlable.

Tabla de resumen:

| Rango de frecuencia | Caso de uso principal | Características clave |

|---|---|---|

| Baja (30 Hz - 500 Hz) | Fusión de grandes cantidades (toneladas) | Penetración profunda de energía, fuerte acción de agitación, calentamiento uniforme |

| Media (500 Hz - 5 kHz) | Fusión versátil de propósito general | Penetración y velocidad equilibradas, eficiente para la mayoría de las fundiciones |

| Alta (5 kHz - 16 kHz) | Fusión rápida de lotes pequeños y especializados | Calentamiento superficial rápido, ideal para laboratorios y aplicaciones de precisión |

¿Listo para optimizar su proceso de fusión de metales? La frecuencia de calentamiento por inducción correcta es fundamental para la eficiencia, la rentabilidad y la calidad del producto. En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio avanzados, incluidos sistemas de fusión por inducción adaptados a sus necesidades específicas, ya sea que esté procesando grandes lotes o necesite precisión para cargas más pequeñas. Nuestros expertos le ayudarán a seleccionar el sistema ideal para mejorar las capacidades de su laboratorio. Contáctenos hoy para una consulta personalizada y descubra cómo KINTEK puede impulsar su innovación.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuál es el producto principal fabricado por un horno de inducción eléctrico? Es un estado de la materia, no un producto final

- ¿Cuál es la temperatura máxima para el calentamiento por inducción? Consiga más de 1800°C para fundición y tratamiento térmico

- ¿Cuáles son las ventajas de la fusión por inducción al vacío? Logre la máxima pureza y precisión para aleaciones de alto rendimiento

- ¿Cuál es el papel principal de un horno de inducción en la síntesis de superaleaciones austeníticas? Lograr una homogeneidad superior

- ¿Cómo afecta la provisión de un ambiente de gas argón de alta pureza dentro de un horno de fusión por inducción a las aleaciones de Cantor?

- ¿Qué es mejor, el horno de inducción o el horno de arco eléctrico? La guía definitiva para sus necesidades de producción

- ¿Cuáles son los diferentes métodos de construcción utilizados para construir los revestimientos de hornos de inducción? Guía experta para la longevidad del horno

- ¿Cuáles son las principales ventajas de la fusión por inducción en crisol frío (CCIM) en comparación con los fundidores tradicionales en la vitrificación de residuos nucleares industriales?