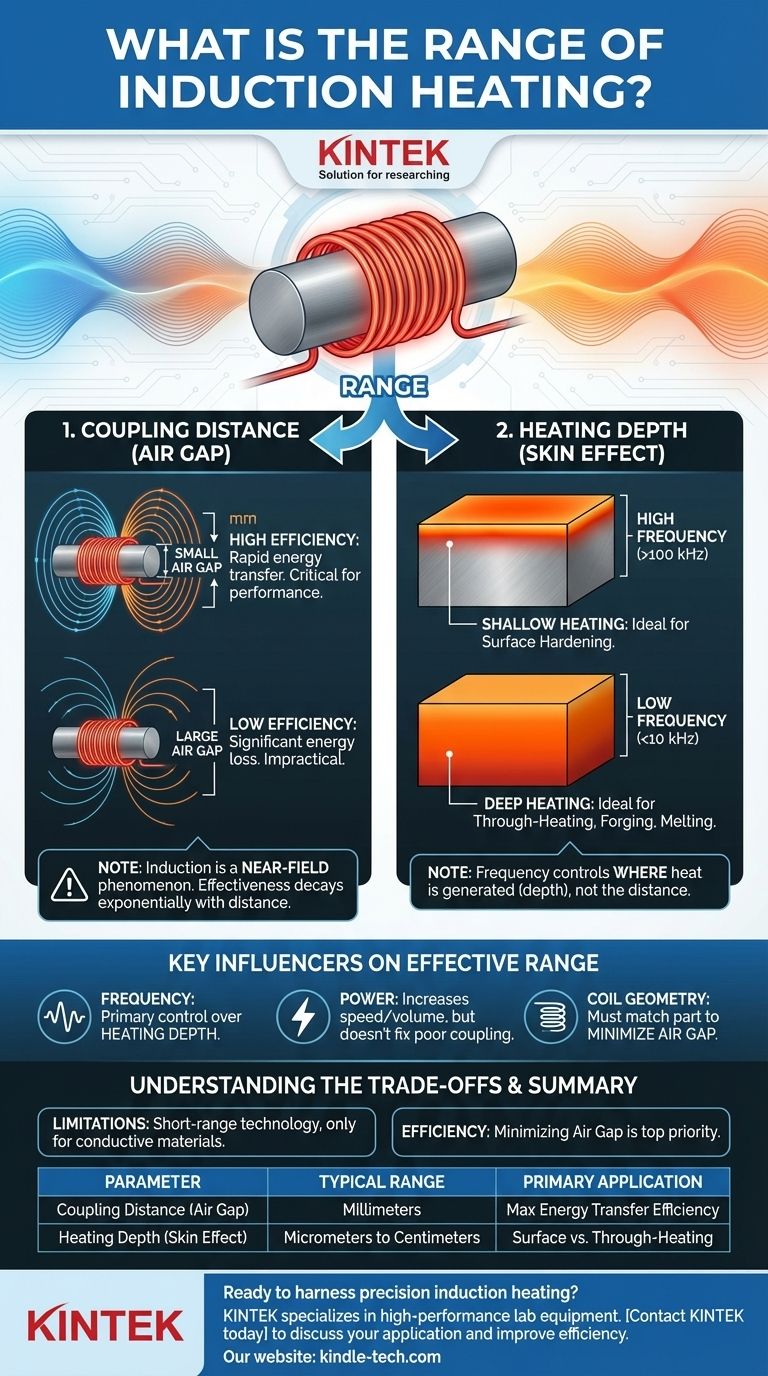

En el calentamiento por inducción, "alcance" tiene dos significados distintos. No es una medida de transmisión de energía a larga distancia, sino que se refiere a la proximidad física entre la bobina y la pieza de trabajo, conocida como la distancia de acoplamiento, y la profundidad a la que el calor penetra en el material, conocida como el efecto pelicular. La distancia de acoplamiento es extremadamente corta —típicamente milímetros—, mientras que la profundidad de calentamiento se controla mediante la frecuencia del sistema.

El principio central a entender es que el calentamiento por inducción es un fenómeno de campo cercano. Su eficacia disminuye drásticamente con la distancia, haciendo que la proximidad entre la bobina y la pieza sea un requisito fundamental para una operación eficiente.

Los dos significados de "alcance" en el calentamiento por inducción

Para aplicar correctamente el calentamiento por inducción, debe comprender que "alcance" se refiere a dos parámetros físicos separados: la distancia externa desde la bobina y la profundidad interna del calentamiento.

Distancia de acoplamiento: el entrehierro

La fuerza del campo magnético generado por la bobina de inducción disminuye exponencialmente con la distancia. Para que el calor se genere de manera eficiente dentro de la pieza de trabajo, esta debe colocarse muy cerca de la bobina.

Esta distancia, a menudo llamada entrehierro, es crítica. Un entrehierro pequeño asegura un acoplamiento magnético fuerte, permitiendo una transferencia de energía rápida y eficiente. Un entrehierro grande resulta en un acoplamiento débil, requiriendo significativamente más potencia y desperdiciando energía.

En la mayoría de las aplicaciones industriales, el entrehierro ideal se mide en milímetros. Intentar calentar un objeto desde varios centímetros o pulgadas de distancia es altamente ineficiente y a menudo poco práctico.

Profundidad de calentamiento: el efecto pelicular

El segundo concepto de "alcance" es la profundidad de penetración del calor en el propio material. La corriente alterna inducida en la pieza de trabajo, conocida como corriente de Foucault, tiende a fluir cerca de la superficie. Este fenómeno se denomina efecto pelicular.

La profundidad de este flujo de corriente —y por lo tanto la zona de calentamiento— está determinada por la frecuencia de la corriente alterna en la bobina.

- La alta frecuencia (por ejemplo, >100 kHz) crea una profundidad de calentamiento superficial. Las corrientes permanecen muy cerca de la superficie, lo que la hace ideal para aplicaciones como el endurecimiento superficial, donde se necesita un exterior duro sin afectar las propiedades del núcleo del metal.

- La baja frecuencia (por ejemplo, <10 kHz) resulta en una mayor profundidad de calentamiento. Esto permite que el calor penetre más profundamente en la pieza, lo cual es necesario para procesos como el calentamiento pasante para forja o la fusión de un gran volumen de metal.

Cómo los factores clave influyen en el alcance efectivo

La eficacia del calentamiento por inducción no es un número único, sino una función de la interacción entre la frecuencia, la potencia y la configuración física.

El papel de la frecuencia

La frecuencia es su control principal sobre la profundidad de calentamiento. Usted no elige una frecuencia para aumentar la distancia entre la bobina y la pieza; la elige para definir dónde en la pieza se genera el calor.

El papel de la potencia

Aumentar la potencia del sistema de inducción permite calentar una pieza más rápido o calentar una pieza más grande. Si bien una mayor potencia puede ayudar a compensar un entrehierro ligeramente mayor, no puede cambiar la física fundamental. La pérdida de eficiencia debido a una distancia de acoplamiento deficiente sigue siendo drástica.

El papel de la geometría de la bobina

La bobina de inducción debe diseñarse para que coincida con la geometría de la pieza que se va a calentar. El objetivo es mantener un entrehierro pequeño y constante alrededor de toda la zona de calentamiento. Por eso, las bobinas se fabrican con formas personalizadas para aplicaciones específicas, desde bobinas cilíndricas para ejes hasta bobinas de tipo "panqueque" para superficies planas.

Entendiendo las compensaciones

El calentamiento por inducción es una herramienta potente, pero su eficacia está regida por claras limitaciones físicas.

La limitación de proximidad

El calentamiento por inducción es fundamentalmente una tecnología de corto alcance. No se puede utilizar para transmitir calor a distancia. La pieza debe acercarse a la bobina, lo que la hace inadecuada para aplicaciones que requieren calentamiento remoto.

Eficiencia vs. entrehierro

El factor más importante en la eficiencia del proceso es el entrehierro. Duplicar el entrehierro puede reducir la eficiencia de transferencia de energía en un factor de cuatro o más. Minimizar esta distancia es la máxima prioridad para diseñar un proceso de inducción eficiente y rentable.

Restricciones de material

Dado que el proceso se basa en la inducción de corrientes eléctricas, solo es eficaz en materiales eléctricamente conductores, principalmente metales. No se utiliza para calentar directamente materiales como plásticos, vidrio o cerámica, aunque se puede usar para calentar un susceptor conductor que luego calienta el material no conductor por conducción o radiación.

Tomando la decisión correcta para su objetivo

El objetivo de su aplicación dicta su enfoque en cuanto a la frecuencia y el diseño de la bobina.

- Si su enfoque principal es el endurecimiento superficial o el calentamiento superficial: Utilice un sistema de alta frecuencia y diseñe una bobina que se ajuste lo más posible a la superficie de la pieza para asegurar un entrehierro mínimo y uniforme.

- Si su enfoque principal es la fusión o el calentamiento de todo el volumen de una pieza: Utilice un sistema de baja frecuencia para lograr una penetración profunda del calor, mientras sigue diseñando la bobina para que esté lo más cerca posible de la pieza de trabajo.

- Si su enfoque principal es la eficiencia y velocidad del proceso: Priorice minimizar el entrehierro por encima de todo. Esto asegurará que la máxima cantidad de energía se transfiera directamente a la pieza, permitiendo un calentamiento rápido con un mínimo de desperdicio.

Dominar el calentamiento por inducción no se trata de lograr distancia, sino de controlar con precisión la proximidad y la frecuencia para entregar calor exactamente donde se necesita.

Tabla resumen:

| Parámetro | Rango Típico | Factor de Influencia Clave | Aplicación Principal |

|---|---|---|---|

| Distancia de Acoplamiento (Entrehierro) | Milímetros | Geometría de la Bobina y Colocación de la Pieza | Maximizar la eficiencia de transferencia de energía |

| Profundidad de Calentamiento (Efecto Pelicular) | Micrómetros a Centímetros | Frecuencia (Hz/kHz/MHz) | Endurecimiento superficial vs. calentamiento pasante |

¿Listo para aprovechar la precisión del calentamiento por inducción en su laboratorio o línea de producción?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluyendo sistemas de calentamiento por inducción adaptados para investigación, pruebas de materiales y desarrollo de procesos. Ya sea que necesite un endurecimiento superficial preciso o un calentamiento pasante profundo y uniforme, nuestros expertos pueden ayudarle a seleccionar la frecuencia, potencia y diseño de bobina adecuados para su metal o material conductor específico.

Contacte a KINTEK hoy mismo para discutir su aplicación y descubrir cómo nuestras soluciones confiables de calentamiento por inducción pueden mejorar su eficiencia, consistencia y resultados.

Guía Visual

Productos relacionados

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Disipador de calor de óxido de aluminio Al2O3 de cerámica avanzada de ingeniería para aislamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Tamices de laboratorio y máquinas tamizadoras

La gente también pregunta

- ¿Cuántos tipos de horno de inducción existen? Guía de hornos de núcleo libre frente a hornos de canal

- ¿De qué está hecho un horno de inducción? Una inmersión profunda en sus componentes principales

- ¿Cómo funciona un horno de inducción Inductotherm? Descubra el poder de la fusión de metales limpia y eficiente

- ¿Cómo funciona un horno de inducción? Logre una fusión de metales rápida, limpia y eficiente

- ¿Cuáles son las ventajas del horno de inducción con núcleo? Logre una eficiencia energética inigualable para la fusión de gran volumen

- ¿De qué están hechos los hornos de inducción? Componentes clave para una fusión de metales eficiente

- ¿Qué papel juega un horno de fusión por inducción en los materiales de fusión nuclear? Avance en la investigación de la difusión de hidrógeno

- ¿Cómo se utiliza un calentador de inducción? Una guía de 3 pasos para un calentamiento seguro y dirigido