En la fabricación, la sinterización es un proceso térmico que transforma un material en polvo en una masa sólida y coherente mediante calor y, a menudo, presión. La característica definitoria es que el material se calienta a una temperatura alta por debajo de su punto de fusión, lo que hace que las partículas individuales se fusionen y se unan en sus puntos de contacto. Un ejemplo claro es en la producción de acero, donde el mineral de hierro en polvo se calienta hasta obtener trozos sólidos adecuados para un alto horno, todo ello sin llegar a fundir el hierro en sí.

El principio fundamental de la sinterización es simple: se puede crear un objeto sólido y resistente a partir de un polvo aplicando el calor suficiente para que las partículas se suelden entre sí, lo que permite la producción de piezas complejas a partir de materiales que podrían ser difíciles de fundir o mecanizar.

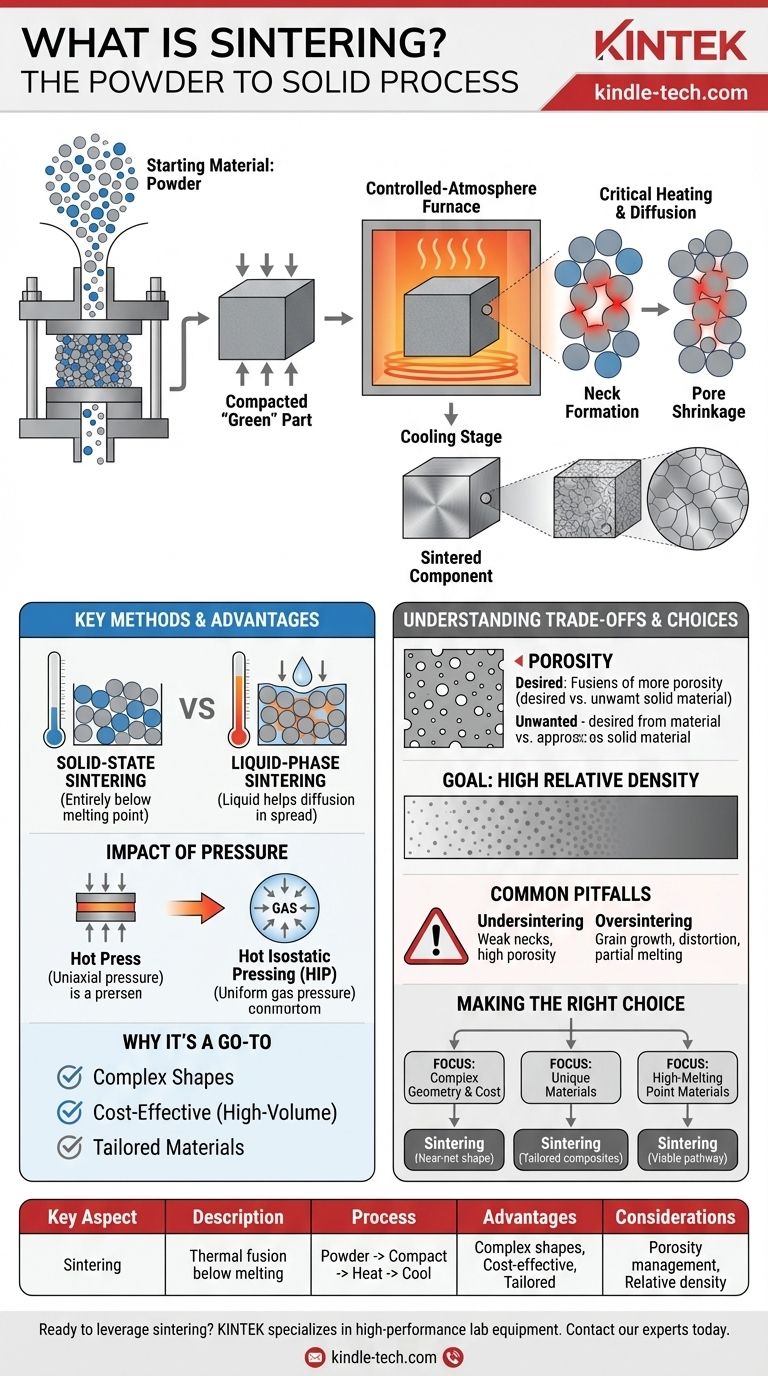

Cómo funciona fundamentalmente la sinterización

Para comprender por qué la sinterización se utiliza tan ampliamente, es esencial desglosar las etapas centrales del proceso. Cada paso contribuye a las propiedades finales del componente.

El material de partida: el polvo

El proceso comienza con un material base en forma de polvo. Este puede ser un metal como el hierro o el tungsteno, una cerámica o un plástico. El tamaño, la forma y la pureza de estas partículas de polvo son variables críticas que influyen en la densidad y la resistencia del producto final.

Compactación y la pieza "en verde"

El polvo se vierte típicamente en un troquel o molde y se compacta bajo alta presión. Este paso inicial da al polvo una forma deseada, creando lo que se conoce como un compacto "en verde". Esta pieza es frágil pero tiene suficiente resistencia mecánica para ser manipulada y trasladada a la siguiente etapa.

La etapa crítica de calentamiento

La pieza en verde se coloca en un horno de atmósfera controlada (como un horno de cinta de malla o de viga móvil). A medida que aumenta la temperatura, la difusión atómica se acelera. Los átomos de las partículas adyacentes migran a través de los límites, haciendo que las partículas se fusionen y formen "cuellos" en sus puntos de contacto.

Esta formación de cuellos es el corazón del proceso de sinterización. A medida que continúa, los huecos (o poros) entre las partículas se reducen y la pieza general se vuelve más densa y resistente.

Enfriamiento y propiedades finales

Después de mantenerse a la temperatura de sinterización durante un tiempo específico, el componente se enfría de manera controlada. Esto fija la microestructura recién formada, dando como resultado una pieza sólida con propiedades mecánicas específicas, como dureza y resistencia.

Métodos clave de sinterización y ventajas

La sinterización no es una única técnica, sino una familia de procesos, cada uno con capacidades únicas. El método elegido depende del material y del resultado deseado.

Sinterización en estado sólido frente a sinterización en fase líquida

En la sinterización en estado sólido, todo el material permanece por debajo de su punto de fusión. En la sinterización en fase líquida, se utiliza una mezcla de polvos y la temperatura se eleva lo suficiente como para fundir uno de los componentes. Esta fase líquida ayuda a acelerar el proceso de difusión y densificación, lo que a menudo da como resultado piezas más resistentes.

El impacto de la presión

Algunos métodos avanzados aplican presión externa durante el ciclo de calentamiento para lograr resultados superiores.

- La sinterización por prensado en caliente aplica simultáneamente calor y presión uniaxial.

- El Prensado Isostático en Caliente (HIP) aplica calor y presión de gas uniforme desde todas las direcciones, lo que es extremadamente eficaz para eliminar la porosidad interna.

Por qué es un método de referencia

Las ventajas de la sinterización son significativas. Permite la creación de formas complejas con diseños intrincados que serían costosos o imposibles de mecanizar. También es muy rentable para la producción de gran volumen y ofrece una notable versatilidad para crear composiciones de materiales personalizadas mediante la mezcla de diferentes polvos.

Comprensión de las compensaciones

Aunque es potente, el método de sinterización requiere un control cuidadoso para evitar defectos. Comprender sus características inherentes es clave para aprovecharlo con éxito.

El papel de la porosidad

La porosidad, o la presencia de pequeños huecos, es una característica natural de las piezas sinterizadas. En algunas aplicaciones, como rodamientos autolubricantes o filtros, esta es una característica deseada. Sin embargo, en componentes estructurales, una alta porosidad puede reducir la resistencia.

El objetivo: lograr una alta densidad relativa

Para la mayoría de las aplicaciones, el objetivo es lograr una alta densidad relativa, lo que significa que la densidad de la pieza es lo más cercana posible a la del material sólido no pulverizado. Esto minimiza la porosidad y maximiza las propiedades mecánicas como la resistencia y la dureza.

Errores comunes a evitar

- Sub-sinterización: Un tiempo o temperatura insuficientes dan como resultado una formación de cuellos débil y una alta porosidad, lo que conduce a una pieza quebradiza y de bajo rendimiento.

- Sobre-sinterización: Un tiempo o temperatura excesivos pueden provocar crecimiento de grano, distorsión o incluso fusión parcial (conocida como "sudoración"), lo que degrada las propiedades y la precisión dimensional del componente.

Tomar la decisión correcta para su objetivo

La sinterización es un proceso de fabricación versátil, pero su idoneidad depende totalmente de las prioridades de su proyecto.

- Si su enfoque principal es la geometría compleja a bajo coste: La sinterización es una excelente opción para producir grandes cantidades de piezas de forma neta o casi neta, minimizando la necesidad de mecanizado secundario.

- Si su enfoque principal es crear materiales únicos: La sinterización le permite mezclar con precisión diferentes metales, cerámicas o carburos para crear compuestos con propiedades diseñadas a medida.

- Si su enfoque principal es procesar materiales de alto punto de fusión: La sinterización es uno de los pocos métodos viables para materiales como el tungsteno o los carburos cementados, que son extremadamente difíciles de procesar mediante métodos tradicionales de fusión y fundición.

En última instancia, el método de sinterización proporciona una vía potente y versátil para diseñar componentes de alto rendimiento desde cero, comenzando con polvo simple.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Tratamiento térmico de polvo por debajo de su punto de fusión para fusionar las partículas. |

| Etapas principales | Compactación del polvo → Calentamiento (Formación de cuellos) → Enfriamiento controlado |

| Métodos principales | Sinterización en estado sólido, Sinterización en fase líquida, Prensado en caliente, Prensado Isostático en Caliente (HIP) |

| Ventajas clave | Formas complejas, producción en masa rentable, composiciones de materiales personalizadas |

| Consideraciones clave | Gestión de la porosidad, logro de alta densidad relativa, evitación de sub-sinterización/sobre-sinterización |

¿Listo para aprovechar la sinterización para las necesidades de su laboratorio o producción? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos esenciales para procesos de sinterización precisos. Ya sea que esté desarrollando nuevos materiales o fabricando componentes complejos, nuestras soluciones le ayudan a lograr resultados superiores. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar su proyecto con el equipo y los consumibles adecuados.

Guía Visual

Productos relacionados

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de prensa hidráulica con placas calefactoras de 24T, 30T, 60T para prensa en caliente de laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

La gente también pregunta

- ¿Qué hace una prensa de calor hidráulica? Lograr una presión industrial, consistente para una producción de gran volumen

- ¿Para qué se utilizan las prensas hidráulicas calefactadas? Moldeo de composites, vulcanización de caucho y más

- ¿Cuál es la función de una prensa hidráulica de laboratorio de alta temperatura? Optimización de la Fabricación de MEA para la Electrólisis de HCl

- ¿Para qué se utiliza una prensa hidráulica calefactada? Herramienta esencial para curado, moldeo y laminado

- ¿Cómo se utiliza el proceso de presión y temperatura para fabricar un diamante sintético? Replicar la formación de diamantes de la Tierra en un laboratorio