En esencia, la pulverización catódica es un proceso físico utilizado para depositar capas de material excepcionalmente delgadas y uniformes sobre una superficie. Funciona creando un plasma en el vacío y utilizando los iones de ese plasma para bombardear un material fuente, conocido como blanco. Este bombardeo desprende físicamente los átomos del blanco, que luego viajan y recubren un objeto cercano, llamado sustrato, formando una película delgada precisa.

La pulverización catódica no es una reacción química ni un proceso de fusión. Piense en ello como un juego microscópico de billar: los iones de alta energía actúan como bolas de choque, golpeando los átomos en un material blanco y eyectándolos con la fuerza suficiente para viajar a través de una cámara de vacío y adherirse a un sustrato.

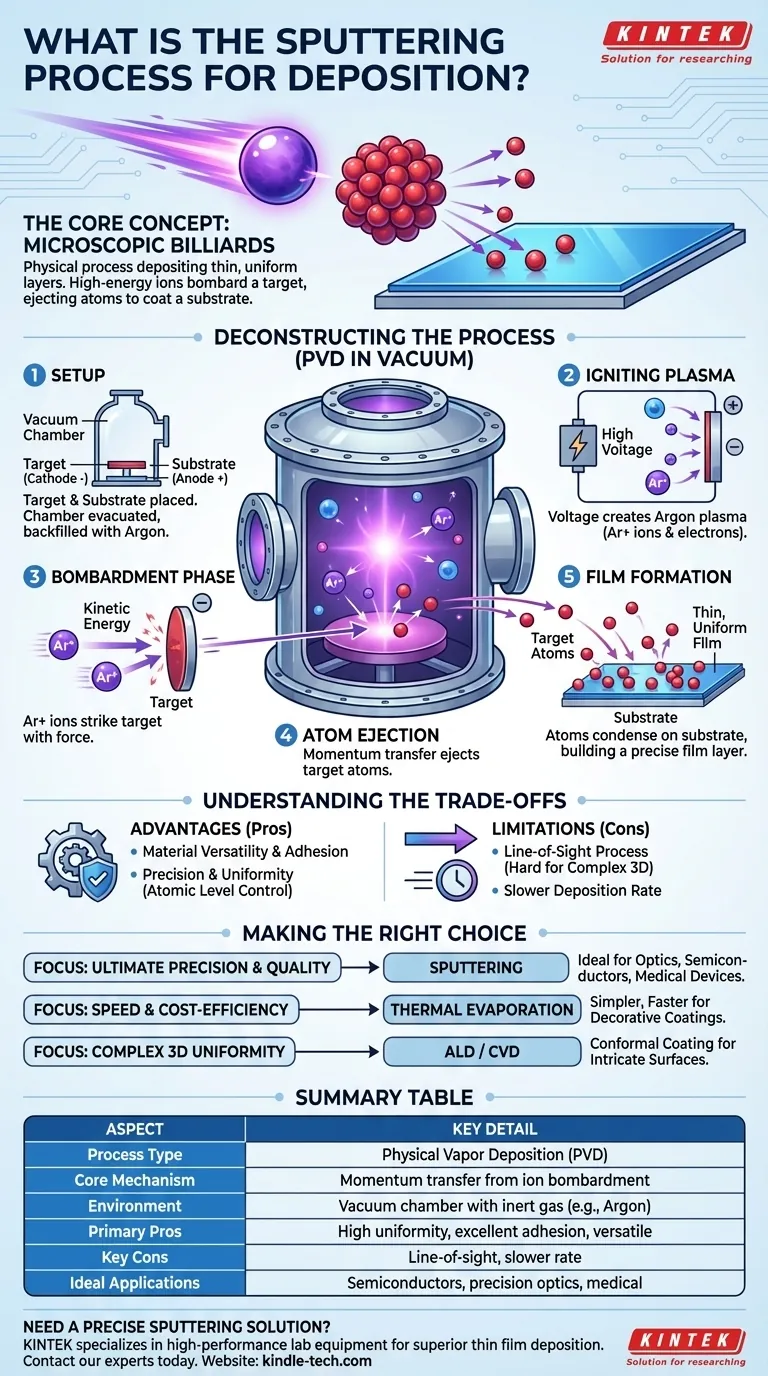

Deconstruyendo el proceso de pulverización catódica

La pulverización catódica es un tipo de deposición física de vapor (PVD). Para comprender su valor, debemos desglosar la mecánica del proceso, que ocurre dentro de un entorno de vacío altamente controlado.

### La configuración esencial: Cámara y componentes

El proceso comienza colocando dos elementos clave en una cámara de vacío: el blanco y el sustrato. El blanco es un bloque sólido del material que se desea depositar, mientras que el sustrato es el objeto que se desea recubrir.

La cámara se bombea hasta un vacío casi perfecto y luego se rellena con una pequeña cantidad de un gas inerte de alta pureza, más comúnmente Argón.

### Encendiendo el plasma

Se aplica un voltaje potente entre el blanco y la cámara, lo que convierte al blanco en un cátodo cargado negativamente. Este fuerte campo eléctrico energiza el gas Argón, despojando electrones de los átomos de Argón.

Esto crea un plasma, un gas ionizado que consta de iones de Argón cargados positivamente (Ar+) y electrones libres, que típicamente brilla en color púrpura o azul.

### La fase de bombardeo

Los iones de Argón cargados positivamente dentro del plasma son ahora poderosamente atraídos y acelerados hacia el blanco cargado negativamente.

Golpean la superficie del blanco con una energía cinética significativa. Este es el evento de "pulverización catódica", una transferencia de momento que es puramente física.

### Del blanco al sustrato

La energía del impacto iónico es suficiente para superar la energía de unión que mantiene los átomos de la superficie del blanco en su lugar. Esto desencadena una cascada de colisiones dentro del material.

Cuando esta cascada llega a la superficie, los átomos del material blanco son eyectados, o "pulverizados", hacia la cámara de vacío. Estos átomos viajan en una corriente de vapor hacia el sustrato.

### Formación de la película en el sustrato

Los átomos del blanco eyectados aterrizan en el sustrato, donde se enfrían, condensan y se unen a la superficie.

Con el tiempo, estos átomos se acumulan capa por capa, formando una película delgada, sólida y altamente uniforme. El proceso permite un control preciso sobre el espesor, la densidad y la estructura granular de la película.

Comprendiendo las compensaciones

La pulverización catódica es una técnica poderosa, pero sus ventajas vienen con limitaciones específicas. Comprender estas compensaciones es crucial para decidir si es el proceso adecuado para su aplicación.

### Ventaja: Versatilidad y adhesión del material

La pulverización catódica se puede utilizar para depositar una amplia gama de materiales, incluidos metales puros, aleaciones e incluso compuestos cerámicos aislantes (utilizando una variante llamada pulverización catódica por RF). La alta energía de los átomos depositados a menudo resulta en una excelente adhesión de la película.

### Ventaja: Precisión y uniformidad

La principal fortaleza de la pulverización catódica es su control. Al gestionar cuidadosamente la presión del gas, el voltaje y el tiempo, se pueden lograr películas con espesores altamente específicos (hasta unos pocos angstroms) y propiedades uniformes, lo cual es crítico para aplicaciones ópticas y de semiconductores.

### Limitación: Es un proceso de línea de visión

Los átomos pulverizados viajan en línea relativamente recta desde el blanco hasta el sustrato. Esto dificulta el recubrimiento uniforme de objetos complejos tridimensionales con superficies ocultas o zanjas profundas. A menudo se requiere la rotación del sustrato para mitigar esto.

### Limitación: Tasa de deposición

En comparación con otros métodos como la evaporación térmica, la pulverización catódica puede ser un proceso más lento. Esta es la compensación por lograr películas de mayor calidad, más densas y más uniformes. La necesidad de un control preciso a menudo prioriza la calidad sobre la velocidad.

Tomando la decisión correcta para su objetivo

La pulverización catódica es una de varias técnicas de deposición, y su idoneidad depende completamente de su objetivo final.

- Si su enfoque principal es la máxima precisión y calidad de la película: La pulverización catódica ofrece un control inigualable sobre el espesor, la densidad y la estructura de la película, lo que la hace ideal para óptica de alto rendimiento, semiconductores y dispositivos médicos.

- Si su enfoque principal es la velocidad y la rentabilidad para recubrimientos simples: La evaporación térmica es a menudo una alternativa más rápida y sencilla para aplicaciones como recubrimientos metálicos decorativos en plásticos.

- Si su enfoque principal es recubrir objetos 3D complejos de manera uniforme: Técnicas como la deposición de capa atómica (ALD) o la deposición química de vapor (CVD) suelen ser superiores debido a su capacidad para recubrir superficies intrincadas de manera conforme.

Comprender el mecanismo fundamental de la pulverización catódica le permite seleccionar la herramienta más eficaz para su desafío de ingeniería específico.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Tipo de proceso | Deposición física de vapor (PVD) |

| Mecanismo central | Transferencia de momento por bombardeo iónico |

| Entorno típico | Cámara de vacío con gas inerte (p. ej., Argón) |

| Ventajas principales | Alta uniformidad, excelente adhesión, versatilidad de materiales |

| Limitaciones clave | Proceso de línea de visión, menor tasa de deposición |

| Aplicaciones ideales | Semiconductores, óptica de precisión, recubrimientos médicos |

¿Necesita una solución de pulverización catódica precisa y fiable para su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de pulverización catódica diseñados para una deposición superior de películas delgadas. Ya sea que esté trabajando en investigación de semiconductores, desarrollo de recubrimientos ópticos o fabricación de dispositivos médicos, nuestra experiencia garantiza que obtenga la precisión, uniformidad y versatilidad de materiales que sus proyectos demandan.

Contacte a nuestros expertos hoy para discutir cómo el equipo de pulverización catódica de KINTEK puede mejorar las capacidades de su laboratorio y ayudarlo a lograr sus objetivos específicos de recubrimiento.

Guía Visual

Productos relacionados

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Cuáles son las principales ventajas del método CVD para el cultivo de diamantes? Ingeniería de Gemas y Componentes de Alta Pureza

- ¿Cómo funciona el MPCVD? Una guía para la deposición de películas de alta calidad a baja temperatura

- ¿Qué es MPCVD? Desbloquee la precisión átomo por átomo para materiales de alta pureza

- ¿Qué es el método de plasma de microondas? Una guía para la síntesis de materiales de alta pureza

- ¿Cómo facilita un reactor de plasma de microondas la síntesis de diamantes? Domina MPCVD con tecnología de precisión