En esencia, la pulverización catódica es una técnica de deposición física de vapor (PVD) utilizada para depositar una película delgada de material sobre una superficie, conocida como sustrato. El proceso puede visualizarse como un juego de billar a escala atómica: iones de alta energía son disparados contra un material fuente, llamado blanco, arrancando átomos de su superficie. Estos átomos desalojados viajan a través de un vacío y recubren el sustrato, formando una nueva capa ultrafina que es fundamental para la creación de microchips modernos.

La pulverización catódica no es una reacción química, sino un proceso puramente físico de transferencia de momento. Su valor reside en el control excepcional que proporciona sobre el espesor, la pureza y las propiedades estructurales de las películas depositadas, lo que la convierte en una herramienta indispensable en la fabricación de semiconductores.

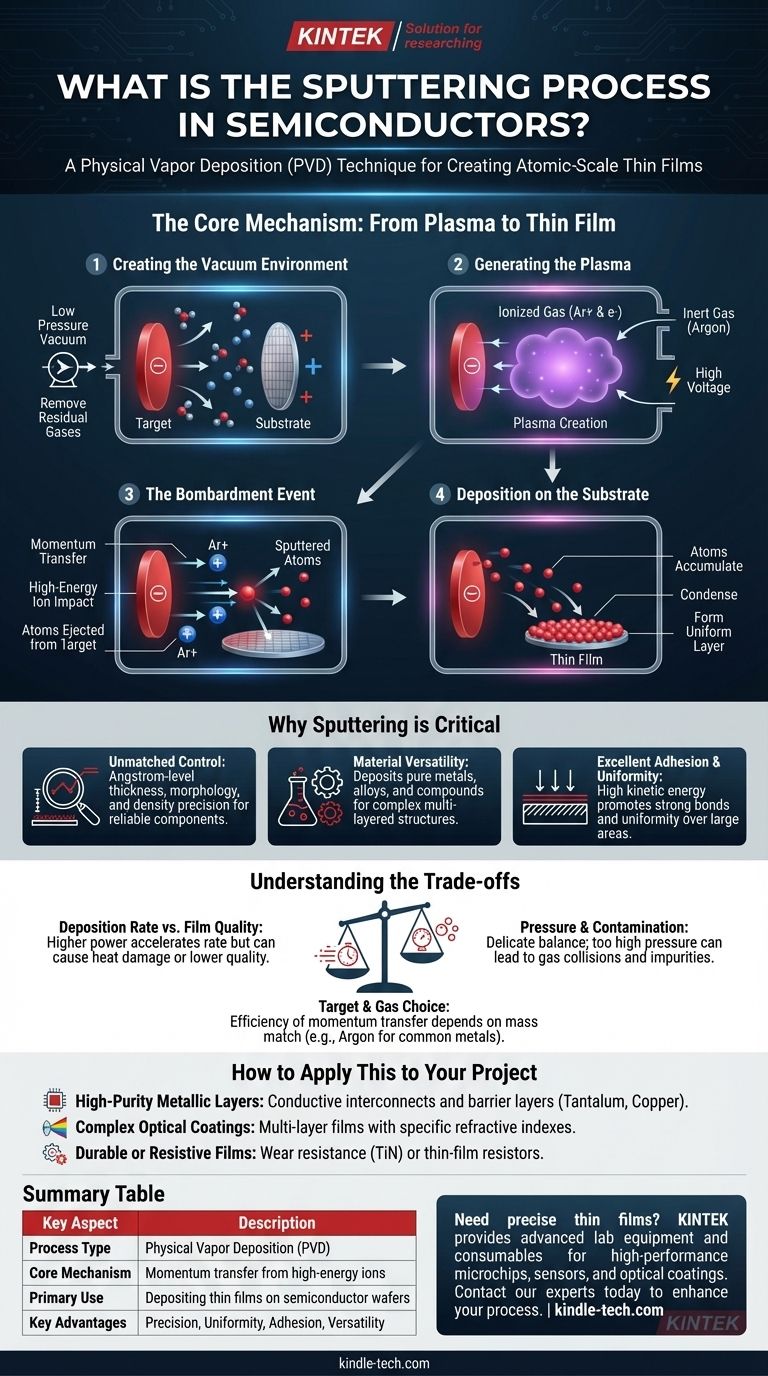

El Mecanismo Central: Del Plasma a la Película Delgada

La pulverización catódica es un proceso de múltiples etapas que tiene lugar dentro de una cámara de vacío controlada. Cada paso es crítico para lograr una película delgada uniforme y de alta calidad.

Paso 1: Creación del Entorno de Vacío

Todo el proceso comienza colocando el blanco (el material fuente) y el sustrato (el componente a recubrir, como una oblea de silicio) en una cámara. Luego, esta cámara se bombea hasta una presión muy baja, creando un vacío.

Este paso inicial es crucial para eliminar gases residuales como el oxígeno y el vapor de agua, que de otro modo podrían contaminar la película y comprometer sus propiedades eléctricas o físicas.

Paso 2: Generación del Plasma

Una vez establecido un vacío limpio, se introduce en la cámara una pequeña cantidad, controlada con precisión, de un gas inerte, casi siempre Argón (Ar).

Luego se aplica un alto voltaje. Esta energía eléctrica arranca electrones de los átomos de Argón, creando una mezcla de iones de Argón cargados positivamente (Ar+) y electrones libres. Este gas energizado e ionizado se conoce como plasma.

Paso 3: El Evento de Bombardeo

Al material blanco se le aplica una fuerte carga eléctrica negativa. Esto hace que los iones de Argón cargados positivamente del plasma se aceleren agresivamente hacia el blanco.

Estos iones de alta velocidad chocan con la superficie del blanco, transfiriendo su energía cinética y momento. Este impacto es lo suficientemente potente como para arrancar físicamente, o "pulverizar", átomos individuales del material blanco.

Paso 4: Deposición en el Sustrato

Los átomos eyectados del blanco viajan a través de la cámara de baja presión y aterrizan en la superficie del sustrato.

Con el tiempo, estos átomos se acumulan y condensan, nucleando y creciendo hasta formar una película delgada continua y uniforme. Las propiedades finales de esta película, como su densidad, estructura de grano y resistividad eléctrica, pueden controlarse con precisión.

Por qué la Pulverización Catódica es Crítica en la Fabricación de Semiconductores

La pulverización catódica no es solo una de muchas opciones; es una tecnología fundamental para la fabricación de circuitos integrados, pantallas y sensores debido a sus ventajas únicas.

Control Inigualable sobre las Propiedades de la Película

La pulverización catódica permite una precisión a nivel de Angstrom en el espesor de la película. Al gestionar cuidadosamente los parámetros del proceso como la presión, la potencia y el tiempo, los ingenieros pueden dictar la morfología, el tamaño de grano y la densidad de la película. Este control es esencial para crear componentes electrónicos fiables.

Versatilidad en Materiales

La naturaleza física de la pulverización catódica permite depositar una amplia gama de materiales. Esto incluye metales puros (como Tantalio y Cobre para cableado), aleaciones e incluso compuestos aislantes o semiconductores. Esta flexibilidad es vital para construir las complejas estructuras multicapa de un microchip moderno.

Excelente Adhesión y Uniformidad

Los átomos pulverizados llegan al sustrato con una energía cinética significativa, lo que promueve una fuerte adhesión a la superficie. Además, al rotar el sustrato o utilizar magnetrones cuidadosamente diseñados para dar forma al plasma, la pulverización catódica puede lograr una excelente uniformidad de la película en grandes áreas, como una oblea de silicio de 300 mm.

Comprendiendo las Compensaciones

Aunque potente, la pulverización catódica es un proceso de equilibrio entre factores contrapuestos. Comprender estas compensaciones es clave para su implementación exitosa.

Tasa de Deposición vs. Calidad de la Película

Aumentar la potencia aplicada al blanco acelerará más iones, aumentando la tasa de deposición. Sin embargo, una potencia excesiva puede generar demasiado calor, dañando potencialmente el sustrato o creando una película menos ordenada y de menor calidad.

Presión y Contaminación

La presión de la cámara presenta un delicado equilibrio. Debe ser lo suficientemente alta para mantener un plasma estable y proporcionar suficientes iones de Argón para una tasa de pulverización eficiente. Si la presión es demasiado alta, los átomos pulverizados pueden chocar con los átomos de gas en su camino hacia el sustrato, reduciendo la uniformidad y potencialmente incorporando impurezas.

Elección del Material Blanco y del Gas

La eficiencia de la transferencia de momento depende de las masas relativas del ion del gas de pulverización y del átomo del blanco. La máxima transferencia de energía ocurre cuando las masas son iguales. Por eso el Argón es una excelente opción, rentable, para pulverizar muchos metales de peso medio comunes.

Cómo Aplicar Esto a Su Proyecto

La decisión de utilizar la pulverización catódica está determinada por las propiedades específicas de la película que su aplicación demande.

- Si su enfoque principal son las capas metálicas de alta pureza: La pulverización catódica es el estándar de la industria para crear las interconexiones conductoras y las capas de barrera (por ejemplo, Tantalio, Cobre, Aluminio) dentro de un chip.

- Si su enfoque principal son los recubrimientos ópticos complejos: El control preciso del espesor que ofrece la pulverización catódica la hace ideal para depositar películas multicapa con índices de refracción específicos para lentes, filtros y pantallas.

- Si su enfoque principal son las películas duraderas o resistivas: La pulverización catódica puede depositar recubrimientos duros y densos como el nitruro de titanio (TiN) para resistencia al desgaste o materiales resistivos para resistencias de película delgada.

Al dominar este proceso de construcción a escala atómica, permitimos la creación de prácticamente todos los dispositivos electrónicos modernos.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Tipo de Proceso | Deposición Física de Vapor (PVD) |

| Mecanismo Central | Transferencia de momento de iones de alta energía (por ejemplo, Argón) a un material blanco |

| Uso Principal | Deposición de películas delgadas (metales, aleaciones, compuestos) sobre obleas semiconductoras |

| Ventajas Clave | Control del espesor a nivel de Angstrom, excelente uniformidad de la película, fuerte adhesión, versatilidad de materiales |

¿Necesita películas delgadas precisas para su proyecto de semiconductores o de laboratorio? El proceso de pulverización catódica es fundamental para crear microchips, sensores y recubrimientos ópticos de alto rendimiento. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para lograr estos resultados. Nuestra experiencia garantiza que obtendrá el control sobre la pureza, el espesor y la estructura de la película que su investigación o producción demanda.

Contacte hoy mismo a nuestros expertos para discutir cómo nuestras soluciones pueden mejorar su proceso de deposición de películas delgadas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son los usos del PECVD? Una guía sobre la deposición de películas delgadas a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado