En esencia, la deposición química de vapor (CVD) es un proceso altamente controlado para crear películas y recubrimientos delgados excepcionalmente puros y de alto rendimiento. Funciona introduciendo un gas precursor volátil en una cámara, que luego reacciona químicamente y se descompone al calentarse, depositando una capa sólida átomo por átomo sobre una superficie objetivo o sustrato. Este método permite la creación de recubrimientos uniformes y densos incluso en las formas más complejas.

La deposición química de vapor no es solo una técnica de recubrimiento; es un proceso de fabricación fundamental valorado por su precisión y versatilidad, que permite la creación de materiales avanzados como el grafeno y las capas ultradelgadas esenciales para la electrónica moderna.

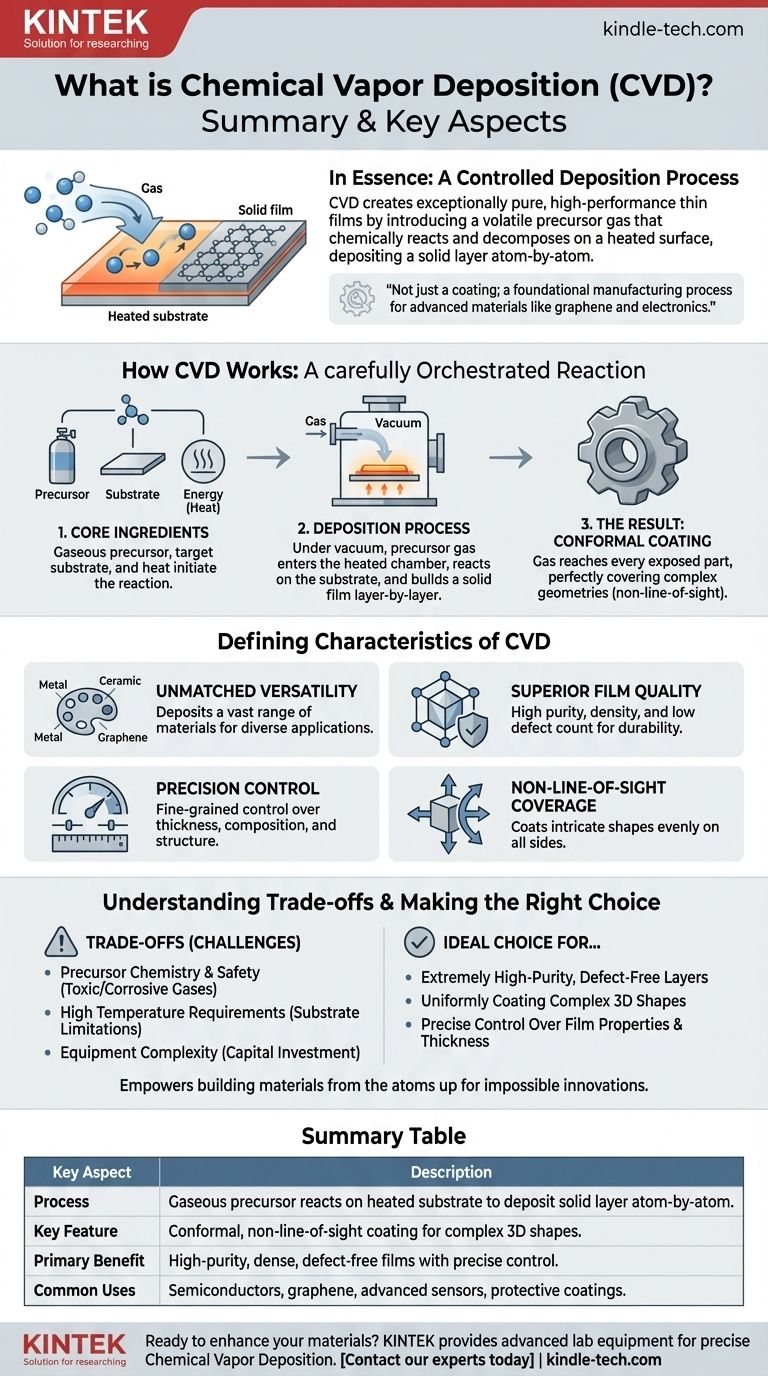

Cómo funciona la deposición química de vapor

Para comprender el valor de la CVD, es esencial captar su mecanismo fundamental. El proceso es una reacción química cuidadosamente orquestada en una superficie, no solo una simple aplicación por pulverización.

Los ingredientes centrales

El proceso comienza con tres elementos clave: un precursor, un sustrato y energía. El precursor es un compuesto químico en estado gaseoso que contiene los elementos que se desean depositar. El sustrato es el material o componente que se desea recubrir. La energía, normalmente en forma de calor, se utiliza para iniciar la reacción química.

El proceso de deposición

El sustrato se coloca dentro de una cámara de reacción, que generalmente está al vacío. Luego se inyecta el gas precursor en la cámara. A medida que la cámara se calienta a una temperatura de reacción específica, el gas precursor se descompone o reacciona en la superficie caliente del sustrato.

Esta reacción química deja atrás un material sólido, que se adhiere directamente al sustrato. Con el tiempo, este proceso acumula una película delgada y sólida capa por capa de átomos.

El resultado: un recubrimiento conformable

Debido a que el precursor es un gas, puede llegar a cada parte expuesta del sustrato. Esto da como resultado un recubrimiento conformable, lo que significa que cubre perfecta y uniformemente todas las superficies, incluidas geometrías complejas, grietas y orificios internos. Esta capacidad de "envolver" es una característica definitoria de la CVD.

Las características definitorias de la CVD

La naturaleza única del proceso de CVD le otorga varias ventajas poderosas que lo hacen indispensable en la fabricación de alta tecnología.

Versatilidad de material inigualable

La CVD no se limita a un solo tipo de material. El proceso se puede utilizar para depositar una amplia gama de materiales, incluidas películas metálicas, películas no metálicas, aleaciones multicomponente y compuestos cerámicos complejos. Es un método líder para producir grafeno de alta calidad para sensores y electrónica avanzados.

Calidad de película superior

La deposición capa por capa da como resultado películas que son excepcionalmente de alta pureza y densidad. Debido a que el proceso está tan controlado, los recubrimientos resultantes tienen un recuento de defectos muy bajo, buena cristalización y baja tensión interna, lo que los hace muy duraderos y confiables.

Control de precisión sobre las propiedades

Al ajustar cuidadosamente los parámetros del proceso, como la temperatura, la presión y la composición del gas, los operadores tienen un control detallado sobre el producto final. Esto permite un ajuste preciso del espesor de la película (hasta capas ultradelgadas), la composición química, la estructura cristalina y el tamaño del grano.

Cobertura sin línea de visión

A diferencia de los procesos que rocían un material en línea recta, la CVD es una técnica sin línea de visión. El precursor gaseoso llena naturalmente toda la cámara, asegurando que incluso los componentes con formas intrincadas y complejas se recubran uniformemente por todos lados.

Comprender las compensaciones

Aunque es poderosa, la CVD no es una solución universal. Una evaluación objetiva requiere reconocer sus demandas operativas y limitaciones.

Química del precursor y seguridad

El proceso se basa en productos químicos precursores volátiles, que pueden ser costosos, tóxicos o corrosivos. El manejo y la gestión de estos gases requieren equipos especializados y protocolos de seguridad estrictos.

Requisitos de alta temperatura

La CVD tradicional a menudo requiere temperaturas muy altas para iniciar las reacciones químicas necesarias. Esto puede limitar los tipos de sustratos que se pueden recubrir, ya que el material debe poder soportar el calor sin derretirse, deformarse o degradarse.

Complejidad del equipo

Aunque el concepto es sencillo, el equipo requerido —incluidas cámaras de vacío, hornos de alta temperatura y sistemas de suministro de gas precisos— puede ser complejo y representar una inversión de capital significativa.

Tomar la decisión correcta para su objetivo

La selección de CVD depende completamente de sus requisitos específicos de material y rendimiento.

- Si su enfoque principal es crear capas libres de defectos y de pureza extremadamente alta: La CVD es una opción ideal para aplicaciones como semiconductores y sensores avanzados donde la calidad del material no es negociable.

- Si su enfoque principal es recubrir uniformemente formas complejas y tridimensionales: La naturaleza conformable y sin línea de visión de la CVD la hace superior a muchos otros métodos de recubrimiento para componentes intrincados.

- Si su enfoque principal es el control preciso del espesor y la composición de la película: La CVD ofrece un control inigualable, lo que la hace perfecta para desarrollar materiales avanzados o las capas ultradelgadas requeridas en circuitos eléctricos.

En última instancia, la deposición química de vapor permite a ingenieros y científicos construir materiales desde los átomos hacia arriba, lo que permite innovaciones que de otro modo serían imposibles.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | El precursor gaseoso reacciona en un sustrato calentado para depositar una capa sólida átomo por átomo. |

| Característica clave | Recubrimiento conformable, sin línea de visión para formas 3D complejas. |

| Beneficio principal | Películas de alta pureza, densas y sin defectos con control preciso. |

| Usos comunes | Semiconductores, producción de grafeno, sensores avanzados, recubrimientos protectores. |

¿Listo para mejorar sus materiales con recubrimientos de alta pureza?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos precisos de deposición química de vapor. Ya sea que esté desarrollando la electrónica de próxima generación o necesite recubrimientos uniformes y duraderos para componentes complejos, nuestras soluciones están diseñadas para satisfacer las exigentes demandas de los laboratorios modernos.

Comuníquese con nuestros expertos hoy mismo para analizar cómo podemos apoyar su aplicación específica de CVD y ayudarlo a lograr resultados superiores.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato