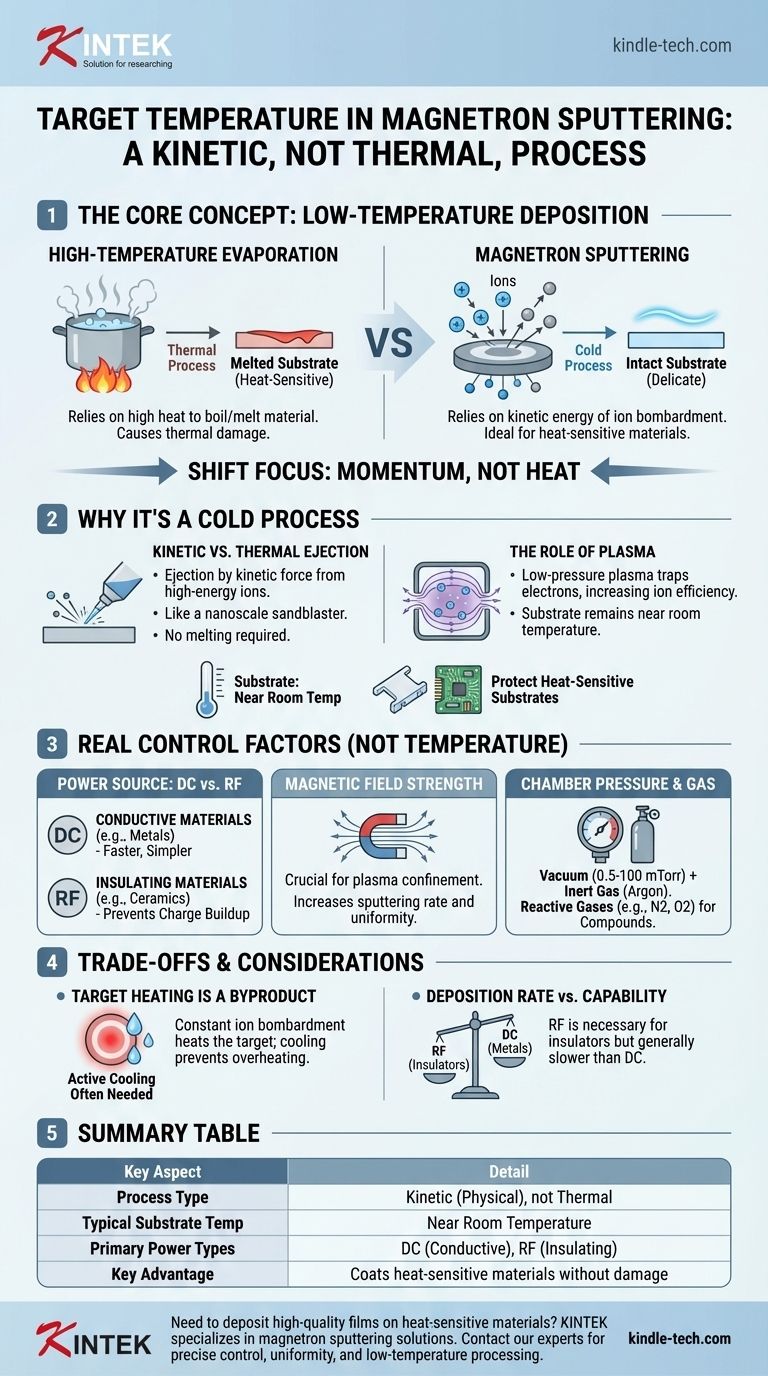

Para ser precisos, el sputtering por magnetrón no opera a una única "temperatura objetivo" universal. En cambio, es fundamentalmente una técnica de deposición a baja temperatura, lo cual es una de sus ventajas más significativas. Esta característica le permite recubrir materiales sensibles al calor como plásticos o componentes electrónicos sin causar el daño térmico asociado con los métodos de evaporación a alta temperatura.

El concepto crítico a comprender es que el sputtering por magnetrón es un proceso físico, no térmico. El material se expulsa del objetivo por la energía cinética del bombardeo de iones, no por fusión o evaporación. Por eso se considera un proceso "frío", lo que lo hace ideal para recubrir sustratos delicados y sensibles al calor.

Por qué el Sputtering es un Proceso a Baja Temperatura

Para comprender el papel de la temperatura, primero debemos entender el mecanismo central del sputtering. El proceso se rige por la transferencia de momento, no por el calor.

Eyección Cinética vs. Térmica

En los procesos térmicos como la evaporación, un material se calienta hasta que sus átomos hierven. Esto requiere temperaturas extremadamente altas.

El sputtering por magnetrón funciona como una pistola de chorro de arena a nanoescala. Los iones de alta energía de un plasma se aceleran hacia el material del objetivo, desalojando físicamente los átomos con fuerza cinética.

Aunque este bombardeo genera algo de calor localizado en la superficie del objetivo, el proceso general no depende de altas temperaturas ambientales para funcionar.

El Papel del Plasma

El proceso de sputtering ocurre dentro de un plasma de baja presión. Un fuerte campo magnético atrapa los electrones cerca del objetivo, aumentando drásticamente la eficiencia de la creación de iones.

Estos iones de alta energía son los que realizan el trabajo. Sin embargo, el sustrato que se recubre puede permanecer a temperatura ambiente o cerca de ella.

Protección de Sustratos Sensibles al Calor

Este entorno de baja temperatura es una ventaja industrial clave. Permite la deposición de películas metálicas o cerámicas duraderas y de alta pureza sobre materiales que se derretirían, deformarían o destruirían con otros métodos.

¿Qué Factores *Realmente* Controlan el Proceso?

Si la temperatura no es la variable de control principal, su enfoque debe estar en los parámetros que influyen directamente en la velocidad de deposición, la calidad de la película y la uniformidad.

Fuente de Alimentación: CC vs. CA

El tipo de fuente de alimentación es una elección fundamental.

El sputtering de CC (Corriente Continua) es más simple, más rápido y más rentable. Se utiliza exclusivamente para materiales objetivo conductores eléctricamente, como los metales puros.

El sputtering de CA (Corriente Alterna o RF) utiliza una fuente de alimentación de CA para evitar la acumulación de carga. Esto lo hace esencial para el sputtering de materiales eléctricamente aislantes (dieléctricos), como las cerámicas.

Intensidad del Campo Magnético

Como se señaló en el diseño del sistema, la intensidad del campo magnético es crucial. Un campo magnético más fuerte y bien diseñado confina el plasma de manera más efectiva cerca del objetivo.

Esto aumenta directamente la velocidad de sputtering y ayuda a garantizar que el objetivo se erosione de manera uniforme, lo que mejora la uniformidad del recubrimiento final.

Presión de la Cámara y Gas

El proceso se lleva a cabo en una cámara de vacío rellenada con una pequeña cantidad de un gas inerte, típicamente Argón.

La presión de la cámara (de 0.5 a 100 mTorr) afecta la energía de los iones y cómo viajan los átomos pulverizados hasta el sustrato. La adición de gases reactivos como nitrógeno u oxígeno permite la creación de películas compuestas como nitruros u óxidos.

Comprensión de las Compensaciones y Consideraciones

Aunque es un proceso a baja temperatura, todavía hay consideraciones térmicas y otras limitaciones a tener en cuenta.

El Calentamiento del Objetivo Aún Puede Ocurrir

El bombardeo constante de iones de alta energía sí calienta el material objetivo en sí. En aplicaciones de alta potencia, el objetivo a menudo requiere refrigeración activa por agua para evitar que se sobrecaliente, se agriete o se derrita.

La distinción clave es que esto es un subproducto del proceso, no el mecanismo impulsor.

Tasas de Deposición

Existe una compensación entre la capacidad del material y la velocidad. El sputtering de CA, aunque necesario para los aislantes, generalmente tiene una tasa de deposición más baja que el proceso de sputtering de CC, más eficiente, para los metales.

Costo y Complejidad

Los sistemas de sputtering de CC son típicamente más simples y menos costosos. Las fuentes de alimentación de CA y las redes de adaptación necesarias para los materiales aislantes añaden un costo y una complejidad significativos al sistema, haciendo que el sputtering de CA sea más adecuado para aplicaciones donde es la única opción viable.

Tomar la Decisión Correcta para su Aplicación

La "temperatura" es una consecuencia del proceso, no un ajuste. Su enfoque debe estar en hacer coincidir la técnica de sputtering con su material y objetivo.

- Si su enfoque principal es el recubrimiento de alta velocidad de metales conductores: El sputtering por magnetrón de CC es la opción más eficiente y rentable.

- Si su enfoque principal es recubrir materiales aislantes (como cerámicas o vidrio): El sputtering por magnetrón de CA es el método requerido para evitar la acumulación de carga eléctrica en el objetivo.

- Si su enfoque principal es proteger un sustrato sensible al calor (como un polímero): La naturaleza inherentemente de baja temperatura del sputtering por magnetrón lo convierte en un excelente candidato.

- Si su enfoque principal es crear una aleación o película compuesta precisa: El co-sputtering desde múltiples objetivos o la introducción de gases reactivos le brindan un control preciso sobre la composición de la película.

En última instancia, comprender que el sputtering se rige por la energía cinética, no por el calor alto, es la clave para aprovechar su notable versatilidad.

Tabla Resumen:

| Aspecto Clave | Detalle |

|---|---|

| Tipo de Proceso | Cinético (Físico), no Térmico |

| Temperatura Típica del Sustrato | Cerca de la Temperatura Ambiente |

| Tipos de Energía Principales | CC (para materiales conductores), CA (para materiales aislantes) |

| Ventaja Principal | Recubre materiales sensibles al calor sin daño térmico |

¿Necesita depositar películas de alta calidad en materiales sensibles al calor? KINTEK se especializa en equipos de laboratorio y consumibles, ofreciendo soluciones de sputtering por magnetrón que proporcionan un control preciso, una excelente uniformidad de la película y el procesamiento a baja temperatura esencial para sustratos delicados como polímeros y componentes electrónicos. Contacte a nuestros expertos hoy mismo para encontrar el sistema de sputtering ideal para la aplicación y los requisitos de material únicos de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barquilla de Evaporación para Materia Orgánica

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura