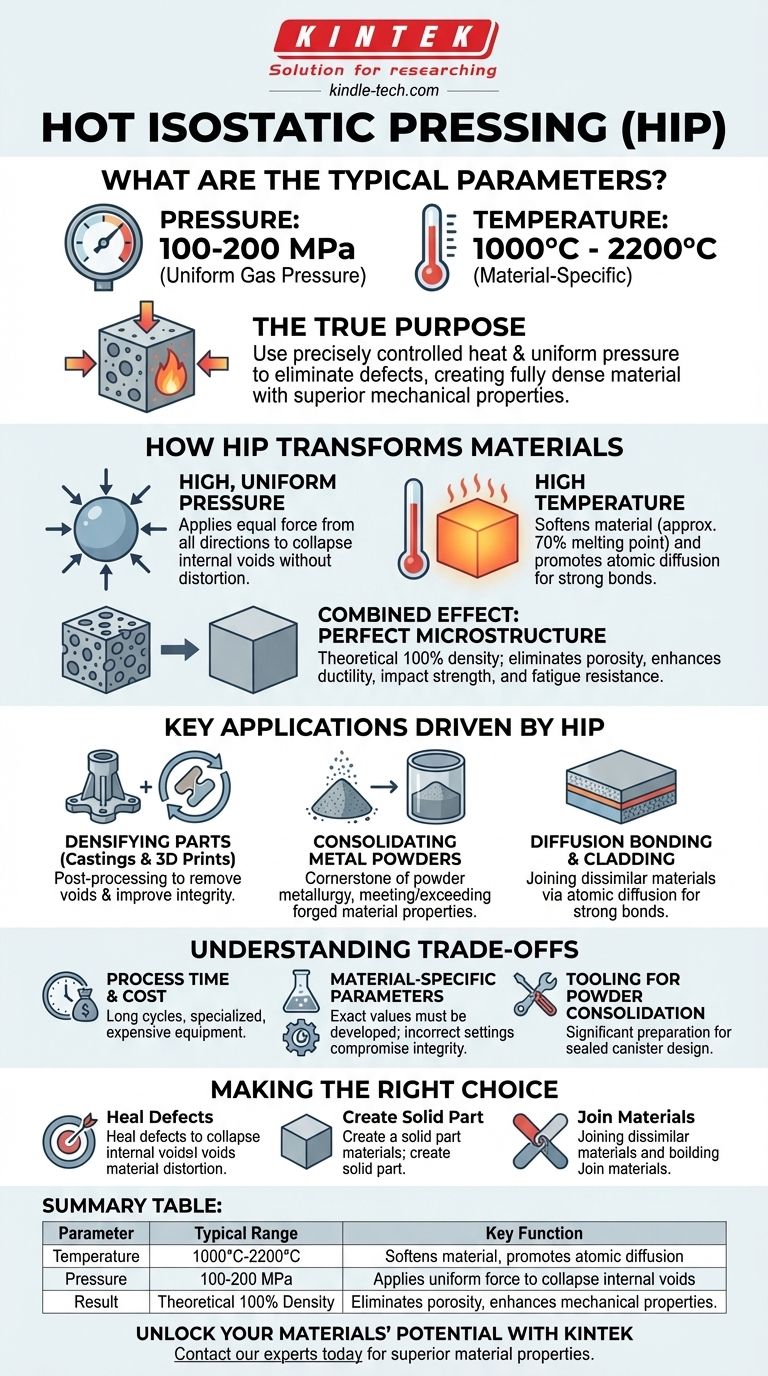

Los parámetros típicos para el prensado isostático en caliente (HIP, por sus siglas en inglés) implican la aplicación de una presión de gas uniforme de 100 a 200 MPa a una alta temperatura, generalmente entre 1000 °C y 2200 °C. Los valores exactos se seleccionan cuidadosamente en función del material específico que se procesa y de las propiedades finales deseadas.

Las cifras específicas de temperatura y presión son solo una parte de la historia. El verdadero propósito del HIP es utilizar una combinación controlada con precisión de calor y presión uniforme para eliminar los defectos internos, creando un material totalmente denso con propiedades mecánicas superiores que a menudo son imposibles de lograr por otros medios.

Cómo el HIP transforma los materiales

El prensado isostático en caliente no es simplemente un proceso de calentamiento y compresión; es un método sofisticado de consolidación de materiales que altera fundamentalmente un componente a nivel microscópico.

El papel de la presión alta y uniforme

La parte "isostática" del nombre es fundamental. Se utiliza un gas inerte, generalmente argón, para aplicar presión igual desde todas las direcciones dentro de una cámara sellada de alta presión.

Esta presión uniforme colapsa cualquier vacío interno, poro o grieta microscópica dentro de un material sin distorsionar la forma general de la pieza.

El papel de la alta temperatura

El calor es el facilitador. Al elevar la temperatura a una fracción significativa del punto de fusión del material (a menudo alrededor del 70% de su temperatura de fusión), la resistencia a la fluencia del material se reduce drásticamente.

Este ablandamiento permite que la presión del gas cierre eficazmente los defectos internos. La alta temperatura también promueve la difusión atómica, permitiendo que el material se mueva y forme fuertes enlaces metalúrgicos donde antes había vacíos.

El efecto combinado: una microestructura perfecta

Cuando la alta presión y la alta temperatura se aplican simultáneamente, el resultado es un componente que es teóricamente 100% denso.

Este proceso elimina la porosidad interna que afecta a las piezas fundidas y a algunas piezas impresas en 3D, lo que da como resultado una microestructura uniforme y de grano fino. Esto mejora directamente propiedades como la ductilidad, la resistencia al impacto y la resistencia a la fatiga.

Aplicaciones clave impulsadas por el HIP

La capacidad única del HIP para curar defectos internos impulsa su uso en industrias de alto rendimiento donde el fallo del material no es una opción.

Densificación de piezas fundidas e impresas en 3D

Los componentes producidos por fundición o fabricación aditiva (impresión 3D) a menudo contienen porosidad residual. El HIP se utiliza como paso de postprocesamiento para eliminar estos vacíos, mejorando significativamente la vida útil a la fatiga y la integridad mecánica de la pieza final.

Consolidación de polvos metálicos

El HIP es una piedra angular de la metalurgia de polvos moderna. En esta aplicación, el polvo metálico esférico se sella en un recipiente metálico o "lata", del cual se extrae el aire y se sella.

El ciclo HIP consolida el polvo en una pieza sólida totalmente densa con propiedades que pueden igualar o superar las de los materiales forjados o laminados tradicionalmente.

Unión por difusión y revestimiento

El proceso también se puede utilizar para unir materiales disímiles. Al colocar dos materiales diferentes en contacto bajo las condiciones de HIP, los átomos pueden difundirse a través del límite, creando una unión fuerte y continua sin fundirse. Esto también se utiliza para revestir un material base con una aleación de alto rendimiento.

Comprensión de las compensaciones

Aunque es potente, el HIP es un proceso especializado con consideraciones importantes. No es una solución universal para todos los desafíos de fabricación.

Tiempo de proceso y coste

Los ciclos de HIP son largos, a menudo duran varias horas. El equipo también es altamente especializado y costoso de operar. Esto convierte al HIP en un proceso premium reservado para aplicaciones donde sus beneficios justifican el coste.

Parámetros específicos del material

Los rangos de temperatura y presión proporcionados son pautas generales. Los parámetros exactos deben desarrollarse cuidadosamente para cada aleación específica. Una temperatura incorrecta puede provocar un crecimiento de grano no deseado o incluso una fusión parcial, lo que compromete la integridad del componente.

Herramientas para la consolidación de polvos

Cuando se utiliza para metalurgia de polvos, se requiere una cantidad significativa de preparación para diseñar y fabricar el recipiente sellado que contiene el polvo y define la forma casi neta de la pieza.

Tomar la decisión correcta para su objetivo

Los parámetros óptimos de HIP están definidos por su objetivo específico.

- Si su enfoque principal es curar defectos en piezas existentes (fundiciones, impresiones 3D): Utilizará parámetros diseñados para cerrar la porosidad interna sin alterar la forma neta de la pieza.

- Si su enfoque principal es crear una pieza sólida a partir de polvo: Su proceso implicará encapsular el polvo y seleccionar una temperatura que permita la densificación completa y la unión atómica.

- Si su enfoque principal es unir materiales diferentes: Los parámetros deben diseñarse cuidadosamente para facilitar la difusión atómica a través de la interfaz del material sin provocar una fusión o reacción no deseadas.

En última instancia, comprender la interacción entre la temperatura, la presión y la ciencia de los materiales es la clave para aprovechar todo el poder del prensado isostático en caliente.

Tabla de resumen:

| Parámetro | Rango Típico | Función Clave |

|---|---|---|

| Temperatura | 1000 °C - 2200 °C | Ablanda el material, promueve la difusión atómica |

| Presión | 100 MPa - 200 MPa | Aplica fuerza uniforme para colapsar los vacíos internos |

| Resultado | Densidad teórica del 100% | Elimina la porosidad, mejora las propiedades mecánicas |

¿Listo para desbloquear todo el potencial de sus materiales con el Prensado Isostático en Caliente?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la ciencia de los materiales. Ya sea que esté densificando piezas fundidas, consolidando polvos metálicos o explorando la unión por difusión, nuestra experiencia y soluciones pueden ayudarle a lograr propiedades y un rendimiento superiores del material.

Contacte con nuestros expertos hoy mismo para analizar cómo el HIP puede resolver sus desafíos específicos de materiales y mejorar sus resultados de I+D o producción.

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Molde de Prensado Cilíndrico con Escala para Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

La gente también pregunta

- ¿Qué es el proceso HIP de fundición? Transforme las piezas fundidas en componentes de alto rendimiento

- ¿Cómo mejora un horno de prensado isostático en caliente (HIP) el rendimiento de las piezas de aleación de titanio? Lograr una densidad del 100%

- ¿Cuándo se inventó el prensado isostático en caliente? El avance de 1955 para una integridad superior del material

- ¿Cómo mejora el Prensado Isostático en Caliente (HIP) las propiedades del CuNiCoZnAlTi? Alcanzar la Densidad Teórica y la Máxima Resistencia

- ¿Cuáles son las desventajas del prensado isostático en caliente? El alto costo del rendimiento superior del material

- ¿Cuáles son algunas de las propiedades atractivas de los productos prensados isostáticamente en caliente? Lograr una densidad perfecta y un rendimiento superior

- ¿Cuál es el principio de funcionamiento del prensado isostático en caliente? Desbloquee una densidad y un rendimiento superiores del material

- ¿Cuánto tiempo tarda el prensado isostático en caliente? De horas a días, desglosando el ciclo completo de HIP