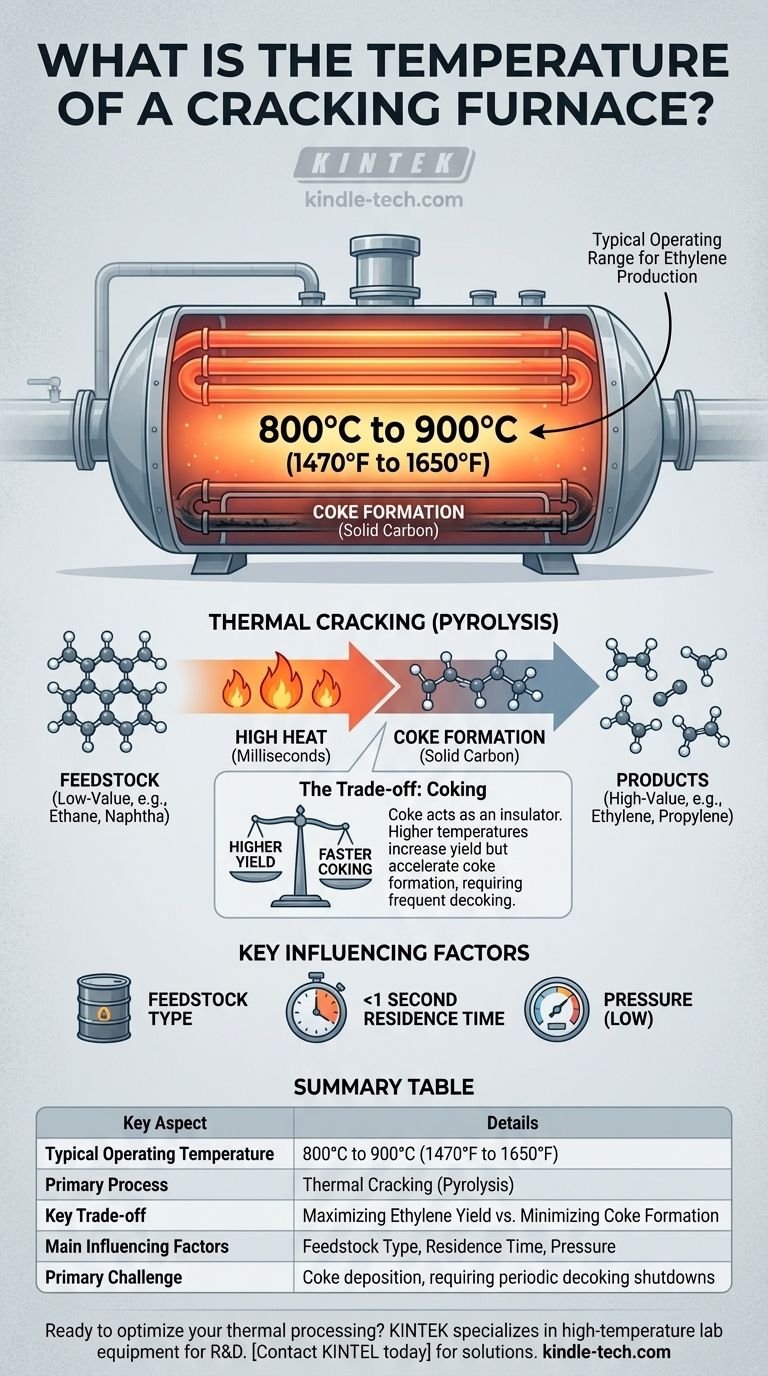

En la industria petroquímica, un horno de craqueo por vapor típico utilizado para producir etileno opera con una temperatura de salida del tubo en el rango de 800°C a 900°C (1470°F a 1650°F). Esta temperatura no es un valor fijo, sino que se controla con precisión en función de la materia prima de hidrocarburo específica y los productos deseados.

El término "horno de craqueo" se refiere a la función del proceso de una unidad (descomponer térmicamente los hidrocarburos), no a un tipo específico de tecnología de calentamiento. La clave es que la temperatura es una variable cuidadosamente gestionada, diseñada para optimizar el rendimiento de productos químicos valiosos y minimizar los subproductos indeseables como el coque.

Comprendiendo el Proceso de "Craqueo"

Para entender la temperatura, primero debe entender el objetivo. Un horno de craqueo es un reactor químico cuyo único propósito es transformar hidrocarburos de bajo valor en hidrocarburos de alto valor.

¿Qué es el Craqueo Térmico?

El craqueo térmico, o pirólisis, utiliza altas temperaturas para romper los fuertes enlaces químicos dentro de las grandes moléculas de hidrocarburos. Este proceso las "craquea" en moléculas más pequeñas y valiosas.

Por ejemplo, el etano (C₂H₆) se craquea para producir etileno (C₂H₄), un componente fundamental para los plásticos. La nafta, una materia prima más pesada, puede craquearse en etileno, propileno y otros productos químicos útiles.

¿Por qué este Rango de Temperatura Específico?

El rango de 800°C a 900°C es un punto óptimo químico para las materias primas ligeras.

A estas temperaturas, la energía es suficiente para romper eficientemente los enlaces carbono-carbono (C-C) y carbono-hidrógeno (C-H). La reacción ocurre en milisegundos.

Si la temperatura es demasiado baja, la reacción de craqueo es demasiado lenta para ser económica. Si es demasiado alta, promueve reacciones secundarias no deseadas, principalmente la producción excesiva de metano y coque (carbono sólido).

Factores Clave que Influyen en la Temperatura

La temperatura ideal no es un número único. Es una variable dinámica influenciada por varios factores:

- Materia prima: Las materias primas más pesadas (como el gasóleo) requieren diferentes perfiles de temperatura y tiempos de residencia más largos que las más ligeras (como el etano).

- Tiempo de residencia: Esta es la duración extremadamente corta (a menudo menos de un segundo) que el hidrocarburo pasa en la parte más caliente del horno. Se controla con precisión junto con la temperatura.

- Presión: El craqueo se realiza típicamente a bajas presiones parciales de hidrocarburos, lo que favorece la formación de olefinas como el etileno.

Diferenciando Tipos de Hornos de Procesos

Las referencias que proporcionó mencionan hornos de mufla y de inducción, que pueden alcanzar temperaturas muy altas, hasta 1800°C en algunos casos. Sin embargo, es crucial distinguir el método de calentamiento del proceso industrial.

El Papel de un Horno de Craqueo Industrial

Un horno de craqueo comercial es un equipo masivo de calentamiento directo. Contiene serpentines de tubos de aleación metálica a través de los cuales fluye la materia prima de hidrocarburo.

Los quemadores que recubren las paredes del horno calientan estos tubos a la temperatura exacta necesaria para iniciar la reacción de craqueo en el interior. La función del horno es simplemente proporcionar este perfil de calor preciso e intenso.

¿Qué pasa con los Hornos de Inducción o Mufla?

Los hornos de inducción y mufla se definen por su tecnología de calentamiento.

Un horno de inducción calienta material conductor con inducción electromagnética, mientras que un horno de mufla a menudo utiliza una llama externa para calentar una cámara separada, proporcionando una atmósfera controlada.

Aunque estos hornos pueden alcanzar las temperaturas requeridas para el craqueo, no son la tecnología utilizada para la producción de etileno a gran escala industrial. Son más comunes en laboratorios, fundiciones o aplicaciones especializadas de procesamiento de materiales.

Comprendiendo la Principal Compensación: La Coquización

Operar a temperaturas tan altas crea un desafío operativo significativo que define todo el proceso.

El Problema Inevitable del Coque

A temperaturas de craqueo, algunas moléculas de hidrocarburos se descomponen completamente en carbono puro, o coque. Este coque sólido se deposita en la pared interior de los tubos del horno.

El Impacto de la Coquización

El coque actúa como aislante. A medida que se acumula, reduce la transferencia de calor de los quemadores del horno a los hidrocarburos dentro del tubo.

Para compensar, los operadores deben aumentar la temperatura de combustión del horno para mantener la temperatura de proceso requerida. Esto finalmente alcanza un límite, aumenta la tensión mecánica en los tubos y reduce la eficiencia.

Equilibrando el Rendimiento vs. la Duración de la Operación

Esto crea la principal compensación operativa. Operar a temperaturas más altas puede aumentar el rendimiento de productos valiosos como el etileno. Sin embargo, las temperaturas más altas también aceleran drásticamente la tasa de formación de coque.

Una coquización más rápida significa que el horno debe ser puesto fuera de servicio con mayor frecuencia para un procedimiento de "descoquización", donde el carbono se quema con vapor y aire. Esto resulta en una pérdida de producción.

Tomando la Decisión Correcta para su Objetivo

La temperatura óptima del horno de craqueo no es un número estático, sino una decisión estratégica basada en objetivos económicos y operativos.

- Si su enfoque principal es maximizar el rendimiento de etileno: Operará en el extremo superior del rango de temperatura (por ejemplo, 875°C+) y aceptará tiempos de operación más cortos entre paradas para descoquización.

- Si su enfoque principal es la estabilidad operativa y los tiempos de operación prolongados: Puede operar a una temperatura ligeramente más baja para minimizar las tasas de coquización, extendiendo el ciclo de producción a costa de un rendimiento marginalmente menor.

- Si está procesando una materia prima más pesada y compleja: Todo el perfil de temperatura, el tiempo de residencia y la relación de dilución de vapor deben optimizarse conjuntamente para gestionar tanto el rendimiento del producto como las severas tendencias a la coquización.

En última instancia, dominar un horno de craqueo consiste en controlar con precisión la temperatura para gestionar la compensación química fundamental entre producción y degradación.

Tabla Resumen:

| Aspecto Clave | Detalles |

|---|---|

| Temperatura de Operación Típica | 800°C a 900°C (1470°F a 1650°F) |

| Proceso Primario | Craqueo Térmico (Pirólisis) |

| Compensación Clave | Maximizar el Rendimiento de Etileno vs. Minimizar la Formación de Coque |

| Principales Factores Influyentes | Tipo de Materia Prima, Tiempo de Residencia, Presión |

| Desafío Principal | Deposición de coque, que requiere paradas periódicas para descoquización |

¿Listo para optimizar sus operaciones de procesamiento térmico?

Ya sea que esté desarrollando nuevos procesos en el laboratorio o escalando la producción, el control preciso de la temperatura es fundamental. KINTEK se especializa en equipos de laboratorio de alta temperatura, incluidos hornos capaces de alcanzar y mantener las temperaturas extremas requeridas para la investigación y el desarrollo en petroquímicos, ciencia de materiales y más.

Nuestros expertos pueden ayudarle a seleccionar el equipo adecuado para lograr los perfiles térmicos precisos que necesita, ayudándole a maximizar el rendimiento y la eficiencia mientras gestiona los desafíos operativos.

Contacte con KINTEL hoy mismo para discutir su aplicación específica de alta temperatura y cómo nuestras soluciones pueden impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son las precauciones de seguridad durante el proceso de tratamiento térmico? Una guía para mitigar los peligros térmicos, atmosféricos y mecánicos

- ¿Cuáles son las ventajas y desventajas de un horno de mufla? Logre pureza y control absolutos en su laboratorio

- ¿Cuál es la diferencia entre un horno y un horno de mufla? Elija la herramienta de calentamiento adecuada para su laboratorio

- ¿Cuál es la función del horno mufla en la industria alimentaria? Garantizar una determinación precisa de cenizas para el control de calidad

- ¿Qué metales no pueden endurecerse mediante tratamiento térmico? Comprenda los límites del endurecimiento térmico.