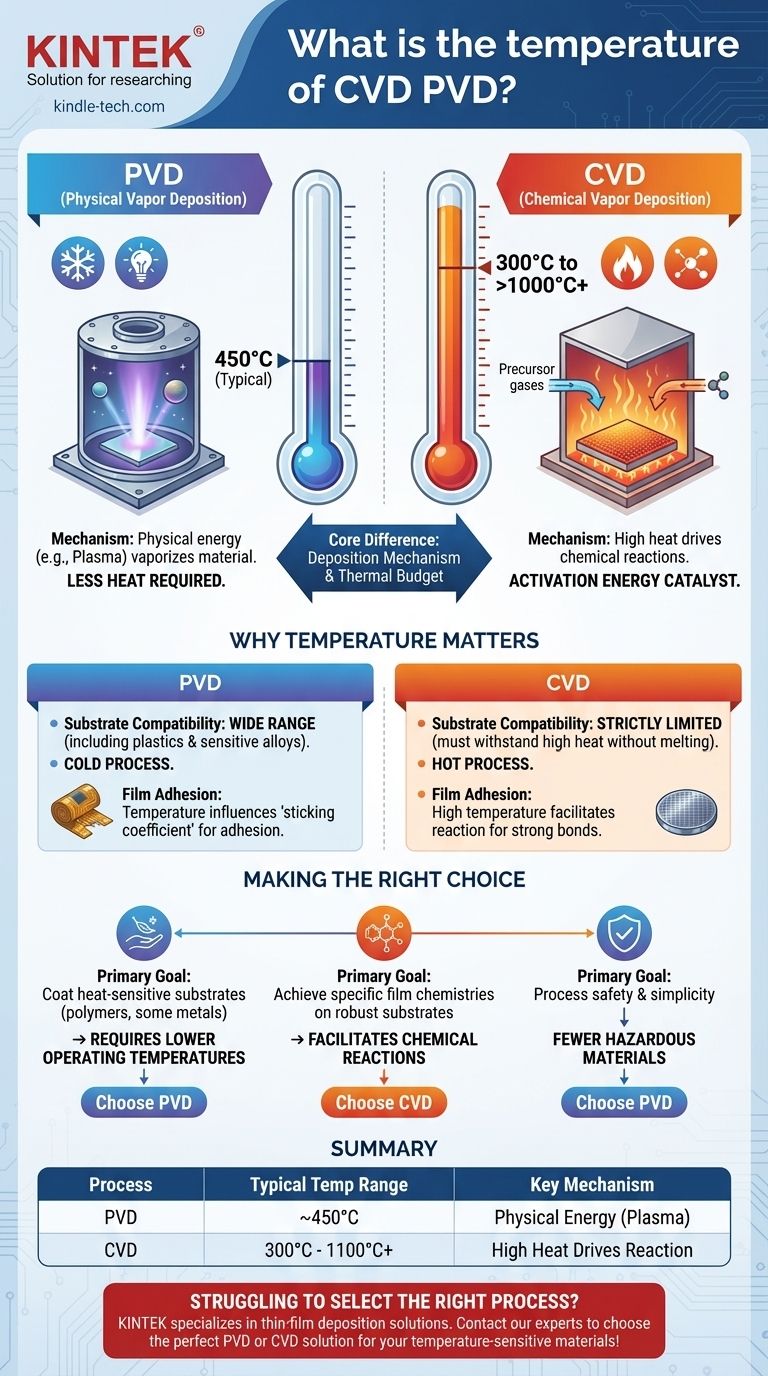

A un nivel fundamental, la Deposición Física de Vapor (PVD) es un proceso de menor temperatura, que opera típicamente alrededor de 450°C. En contraste, la Deposición Química de Vapor (CVD) requiere temperaturas significativamente más altas, a menudo en un rango de 300°C a más de 1000°C, para facilitar las reacciones químicas necesarias en la superficie del sustrato.

La diferencia fundamental no es arbitraria; se deriva del mecanismo de deposición. PVD utiliza energía física como el plasma para vaporizar el material, requiriendo menos calor en general. CVD se basa en alta energía térmica para impulsar reacciones químicas, lo que convierte a la temperatura en un parámetro de proceso crítico y definitorio.

Por qué la temperatura es el factor decisivo

La elección entre PVD y CVD a menudo se reduce al presupuesto térmico de su sustrato y las propiedades deseadas de la película. Comprender por qué sus perfiles de temperatura difieren es clave para tomar una decisión informada.

El papel del calor en CVD

En la Deposición Química de Vapor, se introducen gases precursores en una cámara de reacción. La alta temperatura es el catalizador.

El calor, a menudo suministrado por un horno o láser, proporciona la energía de activación necesaria para que estos gases reaccionen entre sí y con el sustrato.

Esta reacción química da como resultado la formación de una película delgada sólida en la superficie del sustrato. Sin este calor intenso, los enlaces químicos requeridos no se formarían.

El papel del plasma en PVD

La Deposición Física de Vapor opera bajo un principio diferente. Es un proceso físico, de línea de visión.

En lugar de una reacción química, PVD utiliza métodos como la pulverización catódica para desalojar físicamente átomos de un material objetivo sólido dentro de una cámara de vacío.

Aunque el proceso genera algo de calor, el plasma proporciona la mayor parte de la energía. El sustrato no necesita calentarse a las temperaturas extremas requeridas para una reacción química, lo que hace de PVD un proceso inherentemente más frío.

Las implicaciones prácticas de la temperatura

Los requisitos térmicos de cada proceso tienen consecuencias directas y significativas para su proyecto, influyendo en todo, desde la selección del material hasta la calidad final de la película.

La compatibilidad del sustrato es crucial

Las altas temperaturas de CVD (a menudo de 600°C a 1100°C) limitan estrictamente los tipos de materiales que se pueden recubrir. Solo los sustratos que pueden soportar este calor sin fundirse, deformarse o degradarse son candidatos viables.

La menor temperatura de operación de PVD lo hace compatible con una gama mucho más amplia de materiales, incluidos plásticos, aleaciones sensibles a la temperatura y otros sustratos que serían destruidos por el proceso CVD.

Impacto en la adhesión y propiedades de la película

La temperatura es una variable crítica que influye en el "coeficiente de adherencia", o la eficiencia con la que el material depositado se adhiere al sustrato.

Se debe considerar la temperatura óptima para una deposición eficiente y una fuerte adhesión de la película. En ambos métodos, controlar la temperatura del sustrato es crucial para lograr el espesor, la uniformidad y la calidad deseados de la película delgada final.

Comprender las compensaciones más allá de la temperatura

Si bien la temperatura es un diferenciador principal, no es el único factor. Una evaluación completa debe incluir otras características del proceso.

Complejidad y seguridad del proceso

CVD es a menudo un proceso más complejo y con frecuencia implica el uso de gases precursores tóxicos, corrosivos o inflamables, lo que requiere estrictos protocolos de seguridad.

PVD generalmente se considera un proceso más seguro, ya que no depende de productos químicos peligrosos. Sin embargo, una ventilación adecuada de la cámara sigue siendo crítica para mitigar cualquier riesgo asociado con el entorno de vacío.

Deposición de materiales y versatilidad

Ambos métodos son altamente capaces, produciendo películas delgadas desde unos pocos nanómetros hasta varias micras de espesor.

La elección también puede depender del material específico que se deposita. Para algunos materiales, las altas temperaturas requeridas para CVD pueden exceder su punto de ebullición, lo que convierte a PVD en la única opción práctica.

Tomar la decisión correcta para su aplicación

La selección del método de deposición correcto requiere alinear las capacidades del proceso con su objetivo principal. Utilice el presupuesto térmico de su sustrato como punto de partida para su decisión.

- Si su enfoque principal es recubrir sustratos sensibles al calor (como polímeros o ciertos metales): PVD es la elección necesaria debido a sus temperaturas de operación significativamente más bajas.

- Si su enfoque principal es lograr químicas de película específicas en un sustrato robusto y tolerante al calor: CVD es una opción poderosa, ya que la alta temperatura facilita reacciones químicas que pueden producir películas altamente puras o complejas.

- Si su enfoque principal es la seguridad y simplicidad del proceso: PVD generalmente implica menos materiales peligrosos y una configuración menos compleja, lo que lo convierte en un proceso más sencillo de gestionar.

En última instancia, su decisión se basa en hacer coincidir los requisitos térmicos del proceso con las limitaciones de su material.

Tabla resumen:

| Proceso | Rango de temperatura típico | Mecanismo clave |

|---|---|---|

| Deposición Química de Vapor (CVD) | 300°C - 1100°C+ | El calor elevado impulsa reacciones químicas en el sustrato. |

| Deposición Física de Vapor (PVD) | ~450°C | La energía física (p. ej., plasma) vaporiza el material; se requiere menos calor. |

¿Tiene dificultades para seleccionar el proceso de deposición adecuado para sus materiales sensibles a la temperatura? KINTEK se especializa en equipos de laboratorio y consumibles para la deposición de películas delgadas. Nuestros expertos pueden ayudarle a elegir la solución PVD o CVD perfecta para garantizar una fuerte adhesión de la película y proteger sus sustratos. ¡Contacte a nuestro equipo hoy mismo para discutir sus necesidades de aplicación específicas!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Por qué la PECVD es mejor que la CVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Cómo se genera el plasma en PECVD? Un desglose paso a paso del proceso

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es la diferencia entre el CVD térmico y el PECVD? Elija el método de deposición de película delgada adecuado