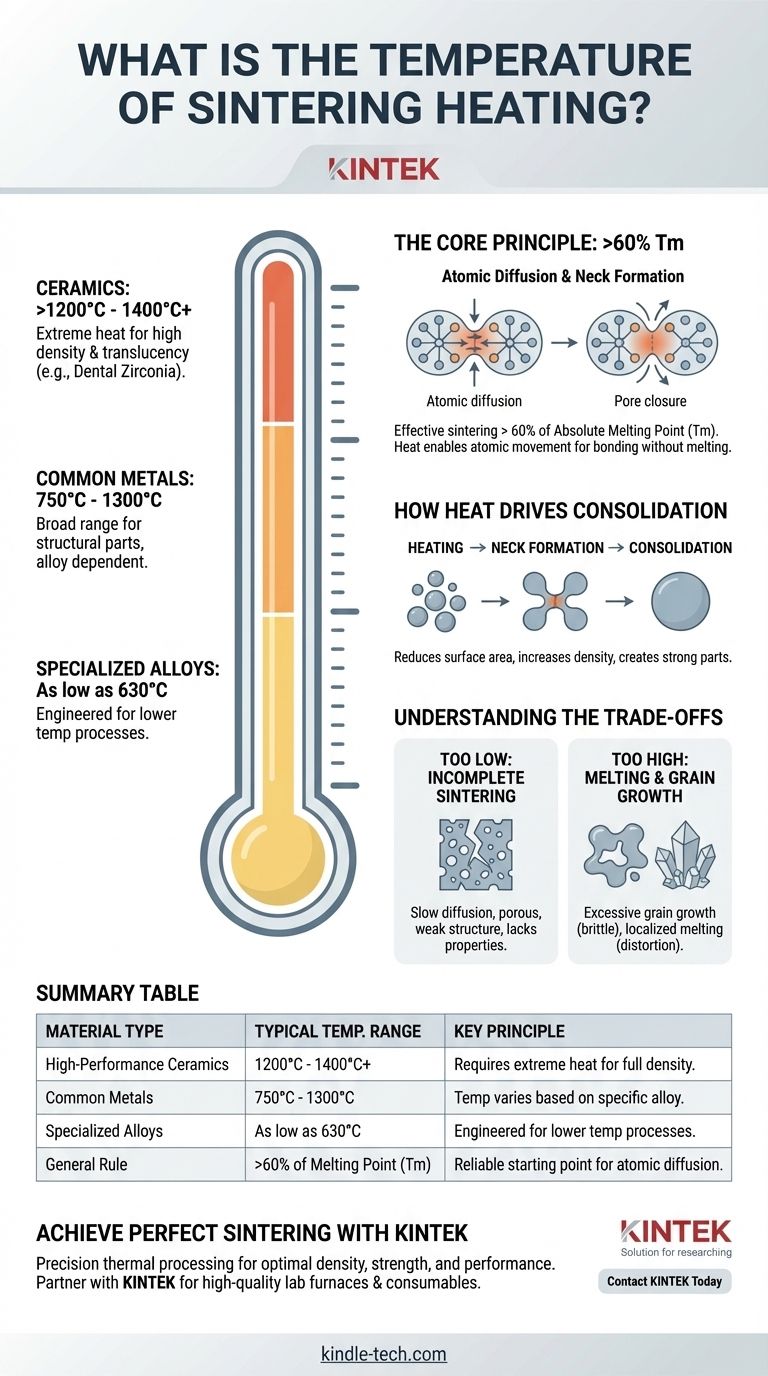

No existe una única temperatura de sinterización. En cambio, la temperatura correcta depende totalmente del material que se está procesando, con una amplia ventana operativa que oscila entre tan solo 630 °C para ciertos metales y más de 1400 °C para cerámicas de alto rendimiento. La clave es que esta temperatura debe ser lo suficientemente alta como para permitir que los átomos se muevan y unan el material sin llegar a fundirlo.

El principio más crítico de entender es que la temperatura de sinterización no es un número arbitrario, sino que está fundamentalmente ligada al punto de fusión (Tm) de un material. Como regla general, la sinterización efectiva ocurre a una temperatura superior al 60% de la temperatura de fusión absoluta del material.

El Principio Central: Temperatura y Difusión Atómica

La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor y presión sin fundirlo hasta el punto de licuefacción. La temperatura es el catalizador principal de esta transformación.

Por qué la temperatura es proporcional al punto de fusión

El objetivo de la sinterización es proporcionar a los átomos de un polvo suficiente energía para moverse, o difundirse, a través de los límites de las partículas individuales. Este movimiento atómico es lo que cierra los poros entre las partículas, aumenta la densidad del material y crea una pieza fuerte y coherente.

Un material con un alto punto de fusión tiene enlaces atómicos muy fuertes, lo que requiere más energía térmica (una temperatura más alta) para poner en movimiento sus átomos. Por el contrario, un material con un punto de fusión más bajo requiere menos energía. La regla ">0.6 Tm" proporciona un punto de partida fiable para cualquier material.

Cómo el calor impulsa la consolidación

A medida que el material se calienta, los átomos en los puntos de contacto entre las partículas de polvo comienzan a formar "cuellos", que crecen con el tiempo. Este proceso reduce el área superficial y minimiza la energía superficial del compacto de polvo, atrayendo las partículas y contrayendo la pieza a medida que se vuelve más densa.

Más que solo una temperatura máxima

Un proceso de sinterización industrial no se trata de alcanzar una única temperatura. Implica un perfil térmico cuidadosamente controlado. Se supervisan puntos de control clave, como la temperatura de ignición y la temperatura final, para garantizar que el proceso se lleve a cabo de manera uniforme y completa, lo que resulta en un producto final de alta calidad.

Por qué las temperaturas de sinterización varían tanto

La temperatura específica utilizada es una función tanto del material como de las propiedades finales deseadas del componente.

El papel decisivo del material

Diferentes materiales requieren entornos térmicos muy diferentes.

- Cerámicas de alto rendimiento: Materiales como la zirconia utilizados en aplicaciones dentales requieren temperaturas extremadamente altas, típicamente entre 1200 °C y 1400 °C, para lograr la densidad y la translucidez completas.

- Metales comunes: La sinterización de polvos a base de hierro para piezas estructurales generalmente ocurre en el rango de 750 °C a 1300 °C.

- Aleaciones especializadas: Algunas aleaciones metálicas están diseñadas específicamente para sinterizarse a temperaturas más bajas. Es posible lograr la densidad completa en ciertos materiales a temperaturas tan bajas como 630 °C.

El impacto en las propiedades finales

La temperatura exacta y el tiempo dedicado a esa temperatura influyen directamente en las características finales de la pieza. Una temperatura más alta o un tiempo de mantenimiento más prolongado generalmente conducirán a una mayor densidad y resistencia, pero hay un punto de rendimiento decreciente.

Comprender las compensaciones

Seleccionar la temperatura de sinterización correcta es un acto de equilibrio. Desviarse del rango óptimo en cualquier dirección tiene consecuencias significativas.

Demasiado bajo: Sinterización incompleta

Si la temperatura es insuficiente, la difusión atómica será lenta e incompleta. La pieza resultante será porosa, débil y carecerá de las propiedades mecánicas deseadas porque los enlaces entre las partículas de polvo iniciales nunca se formaron por completo.

Demasiado alto: Riesgo de fusión y crecimiento de grano

Exceder la temperatura óptima es igualmente problemático. En el mejor de los casos, puede causar un crecimiento de grano excesivo, donde los cristales individuales dentro del material crecen demasiado, haciendo que la pieza final a menudo sea quebradiza. En el peor de los casos, puede provocar una fusión localizada, haciendo que la pieza se distorsione, se hunda o pierda su forma prevista por completo.

Tomar la decisión correcta para su aplicación

La temperatura de sinterización ideal no es una constante universal, sino un parámetro específico ajustado a su material y objetivo.

- Si su enfoque principal son las cerámicas (por ejemplo, zirconia dental): Su proceso requerirá temperaturas muy altas, típicamente en el rango de 1200 °C a 1400 °C, para lograr la densidad y resistencia necesarias.

- Si su enfoque principal son los metales industriales comunes: Planifique un amplio rango entre 750 °C y 1300 °C, y consulte los datos específicos del material para la aleación exacta que está utilizando.

- Si su enfoque principal es comprender el principio: Comience siempre calculando entre el 60 y el 80% de la temperatura de fusión absoluta (Tm) del material para encontrar su ventana de procesamiento teórica.

En última instancia, la temperatura es la palanca más poderosa que tiene para controlar la densidad, la resistencia y el rendimiento final de un componente sinterizado.

Tabla de resumen:

| Tipo de material | Rango de temperatura de sinterización típico | Principio clave |

|---|---|---|

| Cerámicas de alto rendimiento | 1200°C - 1400°C+ | Requiere calor extremo para la densidad y translucidez completas. |

| Metales comunes | 750°C - 1300°C | La temperatura varía según la aleación específica. |

| Aleaciones especializadas | Tan bajo como 630°C | Diseñadas para procesos de sinterización a temperaturas más bajas. |

| Regla general | >60% del punto de fusión (Tm) | Un punto de partida fiable para cualquier material para permitir la difusión atómica. |

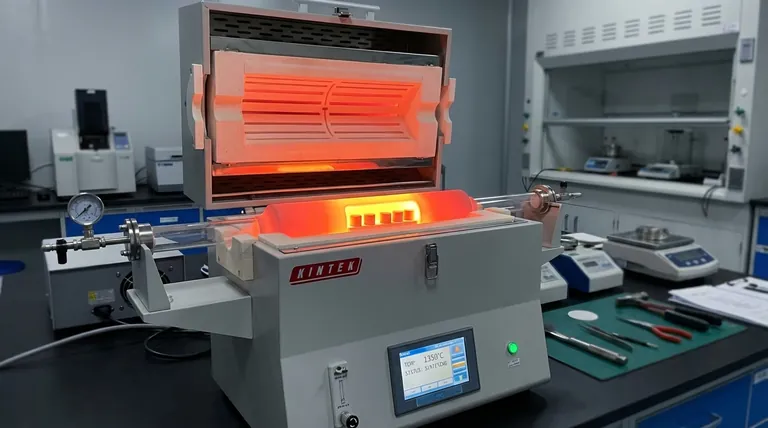

Logre resultados de sinterización perfectos con KINTEK

Seleccionar el perfil de temperatura preciso es fundamental para lograr la densidad, resistencia y rendimiento deseados en sus componentes sinterizados. La temperatura incorrecta puede provocar piezas débiles y porosas o una fusión y distorsión catastróficas.

KINTEK es su socio en el procesamiento térmico de precisión. Nos especializamos en suministrar hornos de laboratorio y consumibles de alta calidad diseñados para las exigentes demandas de las aplicaciones de sinterización, ya esté trabajando con cerámicas avanzadas, aleaciones metálicas o polvos especializados.

Permita que nuestros expertos le ayuden a optimizar su proceso. Contacte a KINTEK hoy mismo para discutir los requisitos específicos de su material y aplicación. Le ayudaremos a seleccionar el equipo adecuado para garantizar resultados consistentes y de alta calidad en todo momento.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuáles son las ventajas de sinterizar la cerámica? Lograr una resistencia y un rendimiento superiores

- ¿Cuáles son las propiedades del hierro sinterizado? Logre alta resistencia y rendimiento magnético preciso

- ¿Cómo funciona un evaporador rotatorio al vacío? Explicación de la eliminación suave y eficiente de disolventes

- ¿Cómo se utilizan los polímeros en el proceso de sinterización? Domina la porosidad y la resistencia con técnicas expertas

- ¿Cuáles son las desventajas de la pirólisis de plástico a combustible? Desafíos ambientales y económicos clave

- ¿Cuál es la diferencia entre la gasificación y la combustión de biomasa? Eligiendo la ruta correcta de conversión de biomasa

- ¿Cuál es la fórmula para el espesor de la capa de pintura? Calcule con precisión el espesor de película seca (DFT)

- ¿Qué es un ejemplo de material sinterizado? Descubra el carburo de tungsteno y las cerámicas de alto rendimiento