En la soldadura fuerte (brazing), la temperatura correcta es el factor más crítico que define el éxito de todo el proceso. Por definición internacional, la soldadura fuerte se realiza a cualquier temperatura superior a 840°F (450°C), pero, fundamentalmente, siempre debe permanecer por debajo del punto de fusión de los metales base que se unen. No existe una única temperatura universal para la soldadura fuerte; está completamente dictada por el metal de aportación específico que se esté utilizando.

El principio fundamental de la soldadura fuerte no se trata de un rango de temperatura genérico, sino de alcanzar una temperatura específica por encima del punto de fusión de la aleación de aportación elegida. Esto asegura que el material de aportación se vuelva lo suficientemente fluido para la acción capilar mientras los metales base permanecen sólidos, creando una unión fuerte y metalúrgicamente ligada.

Por qué la temperatura define el proceso de soldadura fuerte

El rango de temperatura específico es lo que distingue fundamentalmente la soldadura fuerte de otros métodos de unión como la soldadura blanda y la soldadura por fusión. Comprender esta distinción es clave para producir resultados fiables.

El umbral de 840°F (450°C)

La marca de 840°F (450°C) es la línea divisoria globalmente aceptada entre la soldadura blanda y la soldadura fuerte. Cualquier proceso que utilice un metal de aportación que se funda por debajo de esta temperatura se considera soldadura blanda, mientras que cualquier proceso por encima de ella es soldadura fuerte.

El papel del metal de aportación

La temperatura exacta para un trabajo de soldadura fuerte específico está determinada por el metal de aportación, también conocido como aleación de soldadura fuerte. Cada aleación de aportación tiene una temperatura de solidus (donde comienza a fundirse) y una temperatura de liquidus (donde se vuelve completamente líquida).

La temperatura objetivo de la soldadura fuerte debe establecerse ligeramente por encima de la temperatura de liquidus del metal de aportación para asegurar que fluya fácilmente.

Permanecer por debajo del punto de fusión del metal base

Este es el límite superior absoluto para el proceso. Si la temperatura alcanza el punto de fusión de los metales base, ya no se está soldando fuerte, se está soldando por fusión. El objetivo de la soldadura fuerte es unir las piezas sin fundirlas, lo que preserva su forma original y sus propiedades metalúrgicas.

Habilitar la acción capilar

Calentar el conjunto a la temperatura correcta permite que el metal de aportación fundido se vuelva extremadamente fluido. Esta fluidez permite la acción capilar, la fuerza que atrae el metal de aportación hacia el estrecho espacio entre las dos piezas de metal base, asegurando una unión completa y uniforme.

Comprender las compensaciones y los riesgos

Simplemente alcanzar una temperatura alta no es suficiente. La precisión de su control de temperatura impacta directamente en la calidad e integridad de la unión final.

¿Qué sucede si la temperatura es demasiado baja?

Si el conjunto no alcanza el punto de flujo adecuado del metal de aportación, la aleación no se fundirá completamente ni "mojará" las superficies de los metales base. Esto resulta en un flujo deficiente, vacíos y, en última instancia, una unión débil o fallida.

¿Qué sucede si la temperatura es demasiado alta?

El calor excesivo puede ser tan dañino como el insuficiente. El sobrecalentamiento puede hacer que los metales base se deformen, se hundan o pierdan sus propiedades mecánicas deseadas. También puede dañar el propio metal de aportación al hacer que ciertos elementos se vaporicen, cambiando su composición y debilitando la unión.

El impacto del tiempo de permanencia

La temperatura está ligada al tiempo. El tiempo de permanencia es la duración durante la cual el conjunto se mantiene a la temperatura objetivo de soldadura fuerte. Mantenerlo demasiado tiempo, incluso a la temperatura correcta, puede hacer que el metal de aportación erosione el metal base o cree compuestos intermetálicos frágiles, lo que puede comprometer la resistencia de la unión.

Selección de la temperatura correcta de soldadura fuerte

Elegir la temperatura correcta siempre comienza con la selección del metal de aportación adecuado para su aplicación. Las propiedades del material de aportación dictarán entonces el calor preciso que necesita aplicar.

- Si su objetivo principal es unir materiales comunes como cobre o acero: Comience consultando la hoja de datos técnicos de un metal de aportación común (como una aleación de plata o cobre-fósforo) para encontrar su rango de temperatura recomendado.

- Si su objetivo principal es unir componentes delgados o sensibles al calor: Seleccione una aleación de aportación a base de plata de baja temperatura para minimizar el riesgo de distorsionar o dañar los metales base.

- Si su objetivo principal es crear una unión para servicio de alta tensión o alta temperatura: Probablemente necesitará un material de aportación de alta temperatura, como una aleación a base de níquel, que requiere controles de horno más precisos para ejecutarse correctamente.

Dominar el control de la temperatura es la habilidad esencial para crear uniones soldadas fuertes y fiables de forma consistente.

Tabla resumen:

| Factor de temperatura de soldadura fuerte | Información clave |

|---|---|

| Temperatura mínima | Por encima de 840°F (450°C) |

| Límite máximo | Por debajo del punto de fusión del metal base |

| Temperatura objetivo | Por encima del punto de liquidus del metal de aportación |

| Proceso crítico | Acción capilar para la formación de la unión |

| Riesgo principal | Daño al metal base por sobrecalentamiento |

Logre resultados de soldadura fuerte perfectos con el equipo de precisión de KINTEK

¿Tiene problemas con el control de la temperatura en su proceso de soldadura fuerte? KINTEK se especializa en hornos de laboratorio y equipos de procesamiento térmico que proporcionan el calor preciso y constante necesario para uniones soldadas impecables. Nuestras soluciones le ayudan a:

- Mantener temperaturas exactas dentro de ±1°C para resultados repetibles

- Prevenir daños al metal base con un sofisticado perfilado de temperatura

- Optimizar los tiempos de permanencia para evitar el debilitamiento de la unión

- Manejar todo, desde componentes delicados hasta aleaciones de alta temperatura

Ya sea que trabaje con cobre, acero o metales especializados, KINTEK tiene el equipo y la experiencia para elevar la calidad de su soldadura fuerte.

Contacte hoy mismo a nuestros expertos en térmica para discutir cómo podemos optimizar su proceso de soldadura fuerte para obtener uniones más fuertes y fiables.

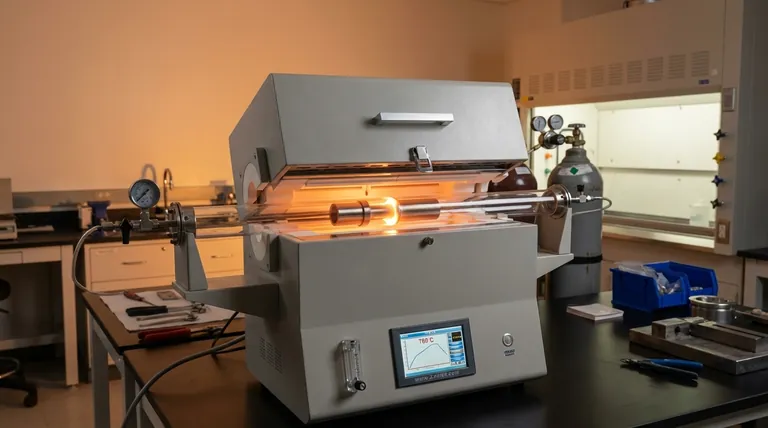

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo facilitan las boquillas de gas el reciclaje de energía en los hornos de activación? Mejora la eficiencia en la producción de carbón activado

- ¿Cuál es la función de un horno de fusión por arco al vacío? Preparación de aleaciones de alta entropía Alx(CrFeNi)1-x de alta pureza

- ¿Qué le sucede al calor generado en el vacío? Dominando el control térmico para materiales superiores

- ¿Qué tamaño de horno de fusión necesito? Encuentre su pareja perfecta para una máxima eficiencia

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Qué procesos clave se realizan utilizando hornos experimentales de alta temperatura? Optimizar la investigación de acero austenítico

- ¿Cuál es el punto de fusión de un horno de arco? Comprendiendo su calor extremo para la fusión de metales

- ¿Cuál es el propósito de usar hornos de vacío a alta temperatura para el recocido de dióxido de titanio? Optimizar la Bioactividad