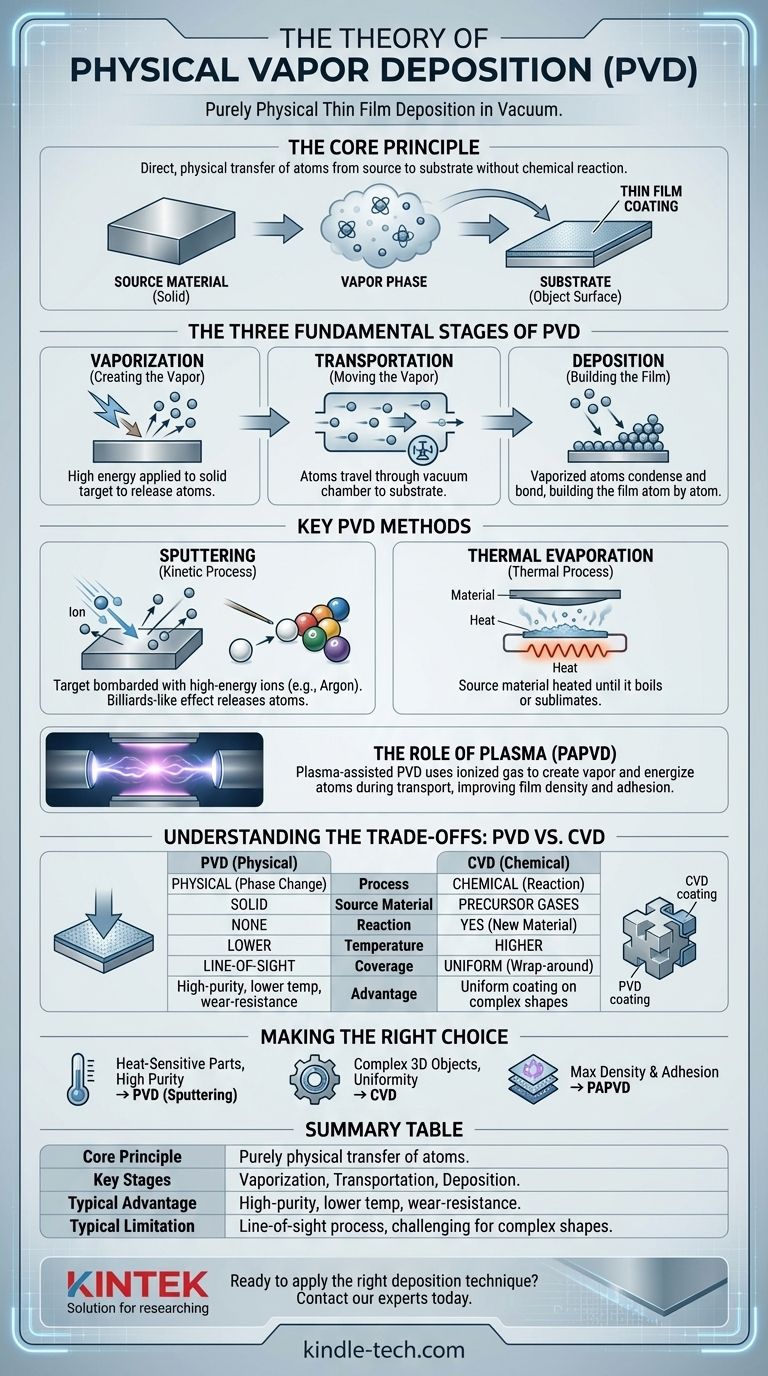

En esencia, la teoría de la Deposición Física de Vapor (PVD) describe una familia de procesos que crean películas delgadas y recubrimientos por medios puramente físicos. El proceso implica tomar un material sólido, convertirlo en vapor en un vacío y luego permitir que ese vapor se condense sobre la superficie de un objeto (el sustrato). Este es fundamentalmente un proceso de cambio de fase, similar a la evaporación y condensación del agua como rocío, pero realizado con materiales sólidos en un entorno altamente controlado.

La Deposición Física de Vapor no es un método único, sino una categoría de técnicas basadas en el vacío. Su teoría unificadora es la transferencia física directa de átomos desde una fuente a un sustrato, creando un recubrimiento de alto rendimiento sin iniciar una reacción química en la superficie objetivo.

Las Tres Etapas Fundamentales de la PVD

Cada proceso de PVD, independientemente de la tecnología específica utilizada, se puede dividir en tres etapas esenciales. Comprender esta secuencia es clave para captar la teoría central.

Etapa 1: Vaporización (Creación del Vapor)

El primer paso es generar un vapor a partir del material fuente, a menudo denominado "objetivo" (target). Esto se logra suministrando una gran cantidad de energía al material sólido.

Los dos métodos principales para esto son el pulverizado catódico (sputtering) y la evaporación térmica.

Etapa 2: Transporte (Movimiento del Vapor)

Una vez que los átomos son liberados del material fuente, viajan a través de una cámara de vacío hacia el sustrato.

El vacío es fundamental. Elimina otros átomos y moléculas (como el oxígeno y el nitrógeno) que podrían colisionar con el material vaporizado, causar contaminación o impedir su trayectoria hacia el sustrato.

Etapa 3: Deposición (Construcción de la Película)

En la etapa final, los átomos vaporizados llegan a la superficie del sustrato, donde se enfrían, se condensan y se unen.

Este proceso se acumula, átomo por átomo, para formar una película delgada y sólida. Las propiedades de esta película —su densidad, adhesión y estructura— están fuertemente influenciadas por la energía de los átomos que llegan y la condición del sustrato.

Métodos Clave de PVD Explicados

Los diferentes "tipos" de PVD se distinguen principalmente por cómo logran la primera etapa: la vaporización.

Pulverizado Catódico (Sputtering)

El pulverizado catódico es un proceso cinético. El material objetivo es bombardeado con iones de alta energía (típicamente de un gas inerte como el Argón) que son acelerados en un entorno de plasma.

Piense en ello como una partida de billar microscópica. Los iones entrantes actúan como bolas de taco, golpeando los átomos del material objetivo y desalojándolos con suficiente energía para entrar en la fase de vapor.

Evaporación Térmica

La evaporación térmica es un concepto más simple. El material fuente se calienta en la cámara de vacío hasta que comienza a hervir o sublimarse, liberando un vapor.

Esto a menudo se logra pasando una alta corriente eléctrica a través de un elemento resistivo que sostiene el material. Es efectivo, pero ofrece menos control sobre la energía de los átomos que se depositan en comparación con el pulverizado catódico.

El Papel del Plasma (PAPVD)

Muchos sistemas modernos de PVD están asistidos por plasma (PAPVD). El plasma, un gas ionizado, se utiliza tanto para crear el vapor (como en el pulverizado catódico) como para energizar los átomos durante el transporte.

Bombardear el sustrato con iones justo antes y durante la deposición puede limpiar la superficie y dar más energía a los átomos que se condensan. Esto da como resultado un recubrimiento más denso, más uniforme y con una unión más fuerte.

Comprender las Compensaciones: PVD vs. CVD

Un punto común de confusión es la diferencia entre PVD y la Deposición Química de Vapor (CVD). Si bien ambos crean películas delgadas, sus teorías subyacentes son completamente diferentes.

La Diferencia Central: Física vs. Química

Como hemos visto, la PVD es un proceso físico. El material de la película final es el mismo que el material fuente, simplemente transferido de un lugar a otro.

La CVD es un proceso químico. Introduce gases precursores en una cámara, los cuales reaccionan en la superficie caliente del sustrato para formar una película de un material completamente nuevo. La película final es el producto de una reacción química.

Temperatura y Compatibilidad del Sustrato

La PVD es generalmente un proceso de menor temperatura que la CVD. Esto hace que la PVD sea adecuada para recubrir materiales que no pueden soportar altas temperaturas, como plásticos o ciertas aleaciones metálicas.

Cobertura y Complejidad ("Poder de Lanzamiento")

Debido a que la PVD es en gran medida un proceso de "línea de visión", donde los átomos viajan en línea recta desde la fuente hasta el sustrato, puede ser un desafío recubrir formas tridimensionales complejas de manera uniforme.

Los gases CVD pueden fluir alrededor de un objeto, a menudo dando como resultado una cobertura más uniforme ("envoltura") en superficies intrincadas.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el método de deposición correcto requiere comprender su objetivo final.

- Si su enfoque principal son los recubrimientos de alta pureza y resistentes al desgaste en piezas sensibles al calor: La PVD, particularmente el pulverizado catódico, es a menudo la opción ideal debido a sus temperaturas de procesamiento más bajas y deposición de alta energía.

- Si su enfoque principal es lograr un recubrimiento perfectamente uniforme en un objeto complejo y tridimensional: La Deposición Química de Vapor (CVD) puede ser más adecuada debido a su mecanismo de recubrimiento no direccional.

- Si su enfoque principal es maximizar la densidad y la adhesión de su película: Busque técnicas de PVD asistida por plasma (PAPVD), que utilizan el bombardeo de iones para mejorar drásticamente la calidad de la película.

Comprender estos principios fundamentales le permite seleccionar la estrategia de deposición precisa más adecuada para su material y sus objetivos de rendimiento.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Principio Central | Transferencia puramente física de átomos desde una fuente sólida a un sustrato en un vacío. |

| Métodos Principales | Pulverizado Catódico (cinético) y Evaporación Térmica (térmico). |

| Etapas Clave | 1. Vaporización 2. Transporte 3. Deposición. |

| Ventaja Típica | Recubrimientos de alta pureza y resistentes al desgaste; menor temperatura que la CVD. |

| Limitación Típica | Proceso de línea de visión; puede ser desafiante para formas 3D complejas. |

¿Listo para aplicar la técnica de deposición correcta para su proyecto?

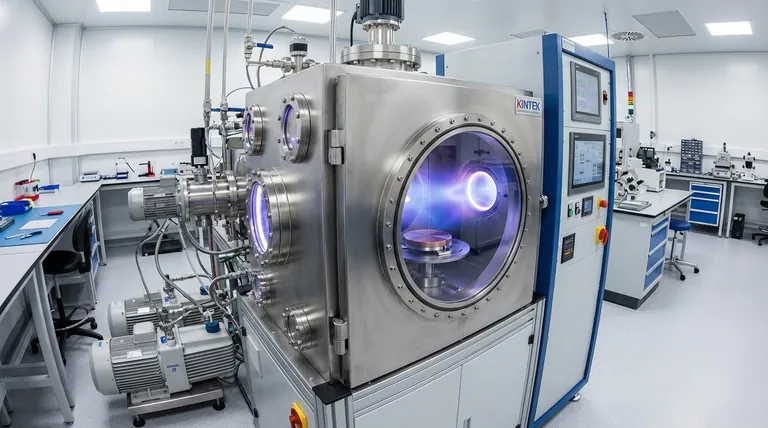

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para todas sus necesidades de recubrimiento de película delgada. Ya sea que esté desarrollando nuevos materiales, mejorando la durabilidad del producto o realizando investigación de precisión, nuestra experiencia en PVD y tecnologías relacionadas puede ayudarle a lograr resultados superiores.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar los desafíos y objetivos específicos de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes

- ¿Cómo funciona un reactor de deposición química en fase vapor con filamento caliente (HFCVD)? Guía experta para la fabricación de películas de diamante

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor