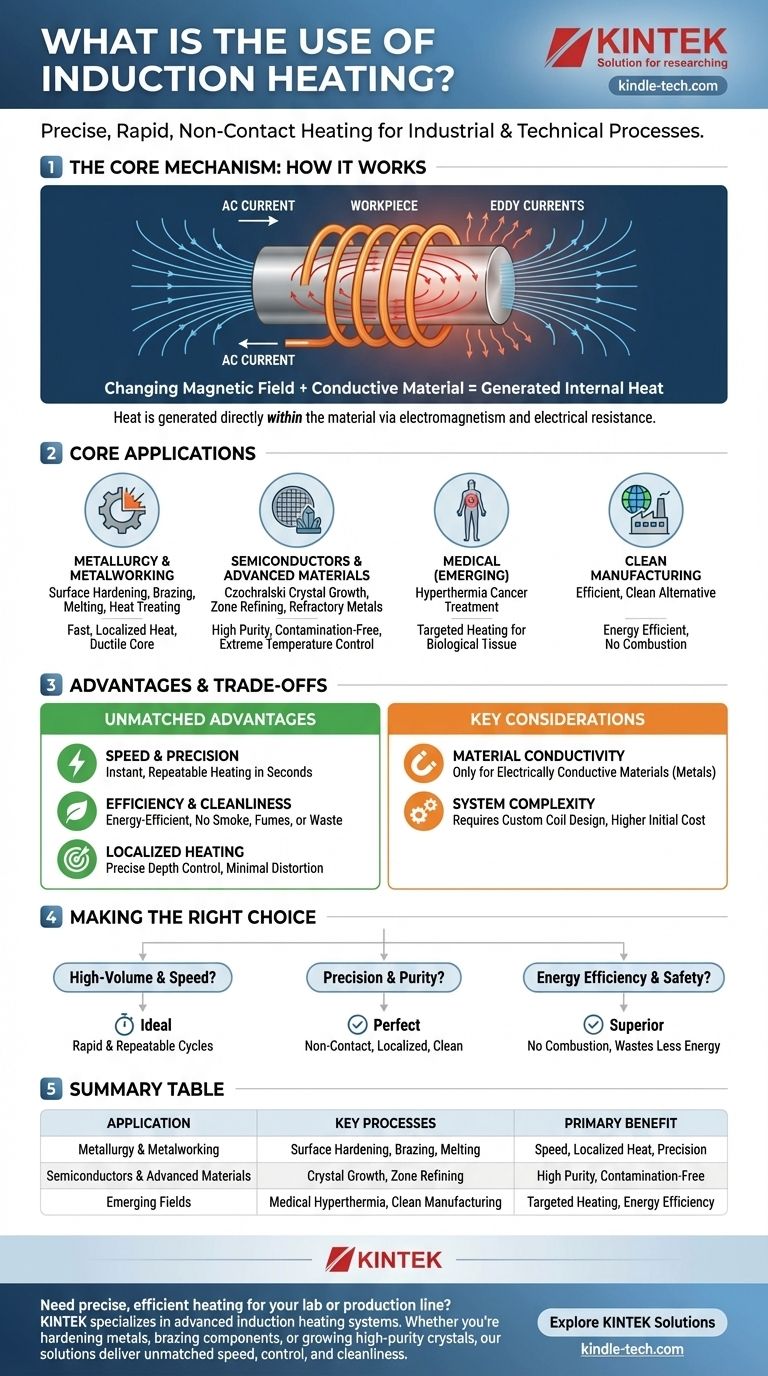

En esencia, el calentamiento por inducción es un método de calentamiento sin contacto preciso y rápido utilizado para una amplia gama de procesos industriales y técnicos. Sus aplicaciones principales incluyen el tratamiento térmico de metales (como el endurecimiento superficial), la fusión y la soldadura fuerte, la fabricación de semiconductores de alta pureza e incluso las placas de cocción de inducción domésticas comunes. El proceso destaca donde la velocidad, la eficiencia y el control preciso de la temperatura son críticos.

El verdadero valor del calentamiento por inducción no reside en sus diversas aplicaciones, sino en su principio fundamental: generar calor directamente dentro del propio material. Esto proporciona un nivel de velocidad, localización y eficiencia limpia que los hornos convencionales o el calentamiento por llama no pueden lograr.

Cómo funciona fundamentalmente el calentamiento por inducción

Para comprender sus usos, primero debe comprender su mecanismo. El proceso se basa en dos principios físicos fundamentales que trabajan juntos: el electromagnetismo y la resistencia eléctrica.

El papel del campo magnético cambiante

Para que se produzca el calentamiento por inducción, se requiere un campo magnético potente y que cambie rápidamente. Esto se crea haciendo pasar una corriente alterna (CA) de alta frecuencia a través de una bobina de inducción diseñada específicamente.

La bobina en sí no se calienta. Actúa como la fuente del campo magnético que transferirá energía a la pieza de trabajo sin ningún contacto físico.

La respuesta de la pieza de trabajo conductora

Cuando un material eléctricamente conductor, o pieza de trabajo, se coloca dentro de este campo magnético, el campo induce corrientes eléctricas circulares dentro del metal. Estas se conocen como corrientes de Foucault.

La resistencia natural del material al flujo de estas corrientes de Foucault genera un calor preciso e instantáneo. Piense en ello como un transformador donde la bobina de inducción es el devanado primario y la pieza de trabajo es un devanado secundario de una sola vuelta que está en cortocircuito.

Aplicaciones industriales y técnicas principales

Las propiedades únicas del calentamiento por inducción lo convierten en la opción superior para muchos procesos exigentes.

Metalurgia y metalistería

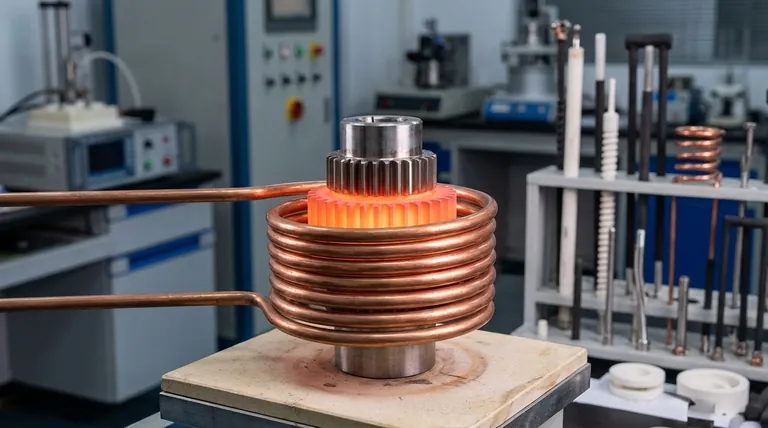

Esta es la mayor área de aplicación. El calentamiento por inducción se utiliza para el endurecimiento superficial de engranajes y ejes, donde solo la capa exterior necesita ser duradera mientras el núcleo permanece dúctil. También se utiliza para soldadura fuerte y soldadura blanda, proporcionando calor rápido y localizado para unir componentes sin distorsionar todo el conjunto.

Otros usos comunes incluyen la fusión de metales en entornos limpios y controlados y el tratamiento térmico de piezas para alterar sus propiedades metalúrgicas.

Materiales avanzados y semiconductores

En la industria de semiconductores, el calentamiento por inducción es crítico para procesos como el crecimiento de cristales Czochralski y el refinado por zonas. Debido a que el calentamiento es sin contacto, previene la contaminación y permite el control de temperatura extremo necesario para crear monocristales de alta pureza.

También se utiliza para fundir metales refractarios que tienen puntos de fusión extremadamente altos, lo que sería difícil o imposible de lograr limpiamente con hornos convencionales.

Campos emergentes y especializados

Los principios del calentamiento por inducción se están aplicando de nuevas maneras. En medicina, la investigación está explorando su uso para el tratamiento del cáncer por hipertermia, donde puede calentar tejidos biológicos de manera dirigida.

También es fundamental para empoderar a las naciones en desarrollo con capacidades de fabricación modernas, ofreciendo una alternativa eficiente y limpia a los métodos tradicionales que consumen mucho combustible.

Comprender las ventajas y desventajas

Ninguna tecnología es perfecta para todos los escenarios. Comprender los pros y los contras del calentamiento por inducción es clave para usarlo de manera efectiva.

La ventaja: velocidad y precisión inigualables

El calor se genera instantáneamente y solo donde el campo magnético es más fuerte. Esto permite ciclos de calentamiento que duran segundos en lugar de los minutos u horas que requiere un horno. La profundidad del calentamiento se puede controlar con precisión ajustando la frecuencia de la corriente alterna.

La ventaja: alta eficiencia y limpieza

Dado que el calor se genera dentro de la pieza, se desperdicia muy poca energía calentando el aire o el equipo circundante. Esto hace que el proceso sea altamente eficiente energéticamente.

Además, como método sin contacto y sin combustión, es un proceso extremadamente limpio, que no produce humo, vapores ni gases residuales.

La limitación principal: conductividad del material

El calentamiento por inducción solo funciona en materiales que son eléctricamente conductores. No se puede utilizar para calentar directamente aislantes como la mayoría de los plásticos, cerámicas o vidrio. La pieza de trabajo en sí debe ser capaz de soportar el flujo de corrientes de Foucault.

La consideración: complejidad del sistema

Los sistemas de calentamiento por inducción son sofisticados. La bobina de inducción a menudo debe diseñarse y moldearse específicamente para la pieza que se calienta para garantizar que el campo magnético se aplique correctamente. Esto puede resultar en costos iniciales de equipo más altos en comparación con una antorcha u horno simple.

Tomar la decisión correcta para su objetivo

La selección del calentamiento por inducción depende completamente de los requisitos de su proceso y las propiedades del material.

- Si su enfoque principal es la producción de alto volumen y la velocidad: El calentamiento por inducción es ideal debido a sus ciclos de calentamiento extremadamente rápidos y repetibles.

- Si su enfoque principal es la precisión y la calidad del material: La naturaleza localizada y sin contacto es perfecta para el endurecimiento superficial, el crecimiento de semiconductores o la fusión limpia.

- Si su enfoque principal es la eficiencia energética y la seguridad en el lugar de trabajo: La inducción es una opción superior, ya que desperdicia menos energía y no produce subproductos de combustión.

- Si trabaja con materiales no conductores: Debe utilizar un método de calentamiento diferente o emplear un recipiente conductor intermedio (un susceptor) para transferir el calor.

En última instancia, elegir el calentamiento por inducción se trata de reconocer cuándo la generación de calor directo e interno proporciona una ventaja inigualable en control y eficiencia.

Tabla resumen:

| Área de aplicación | Procesos clave | Beneficio principal |

|---|---|---|

| Metalurgia y metalistería | Endurecimiento superficial, soldadura fuerte, fusión | Velocidad, calor localizado, precisión |

| Semiconductores y materiales avanzados | Crecimiento de cristales, refinado por zonas | Alta pureza, libre de contaminación |

| Campos emergentes | Hipertermia médica, fabricación limpia | Calentamiento dirigido, eficiencia energética |

¿Necesita un calentamiento preciso y eficiente para su laboratorio o línea de producción? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de calentamiento por inducción, para satisfacer sus necesidades industriales y de investigación específicas. Ya sea que esté endureciendo metales, soldando componentes o cultivando cristales de alta pureza, nuestras soluciones ofrecen velocidad, control y limpieza inigualables. Contáctenos hoy para explorar cómo la experiencia de KINTEK puede mejorar la eficiencia y los resultados de su proceso.

Guía Visual

Productos relacionados

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Electrodo Electroquímico de Disco Metálico

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

La gente también pregunta

- ¿Cuál es el punto de fusión del SiC? Descubra la extrema estabilidad térmica del carburo de silicio

- ¿Cuál es la temperatura máxima para un elemento calefactor de SiC? Desbloquee la clave para la longevidad y el rendimiento

- ¿Qué son los elementos de SiC? La solución definitiva de calefacción a alta temperatura

- ¿Qué es un elemento calefactor de carburo de silicio? Desbloquee el calor extremo para procesos industriales

- ¿Qué material se utiliza para fabricar el elemento calefactor? Elija la aleación adecuada para su aplicación