En esencia, la deposición de película delgada en la fabricación de circuitos integrados es el proceso de aplicar una capa de material extremadamente delgada y altamente controlada sobre una oblea semiconductora. Estas capas, a menudo de solo unos pocos átomos de espesor, pueden ser conductoras, aislantes o semiconductoras, formando los bloques de construcción fundamentales de los transistores, capacitores y el cableado que componen un microchip. Esto no es simplemente recubrir una superficie; es un proceso de ingeniería de precisión que define las características eléctricas y la estructura física de todo el circuito.

El propósito central de la deposición de película delgada es construir la intrincada arquitectura multicapa de un microchip. El método específico elegido, ya sea físico o químico, es una decisión crítica que dicta directamente el rendimiento, el consumo de energía, el costo y la fiabilidad del chip.

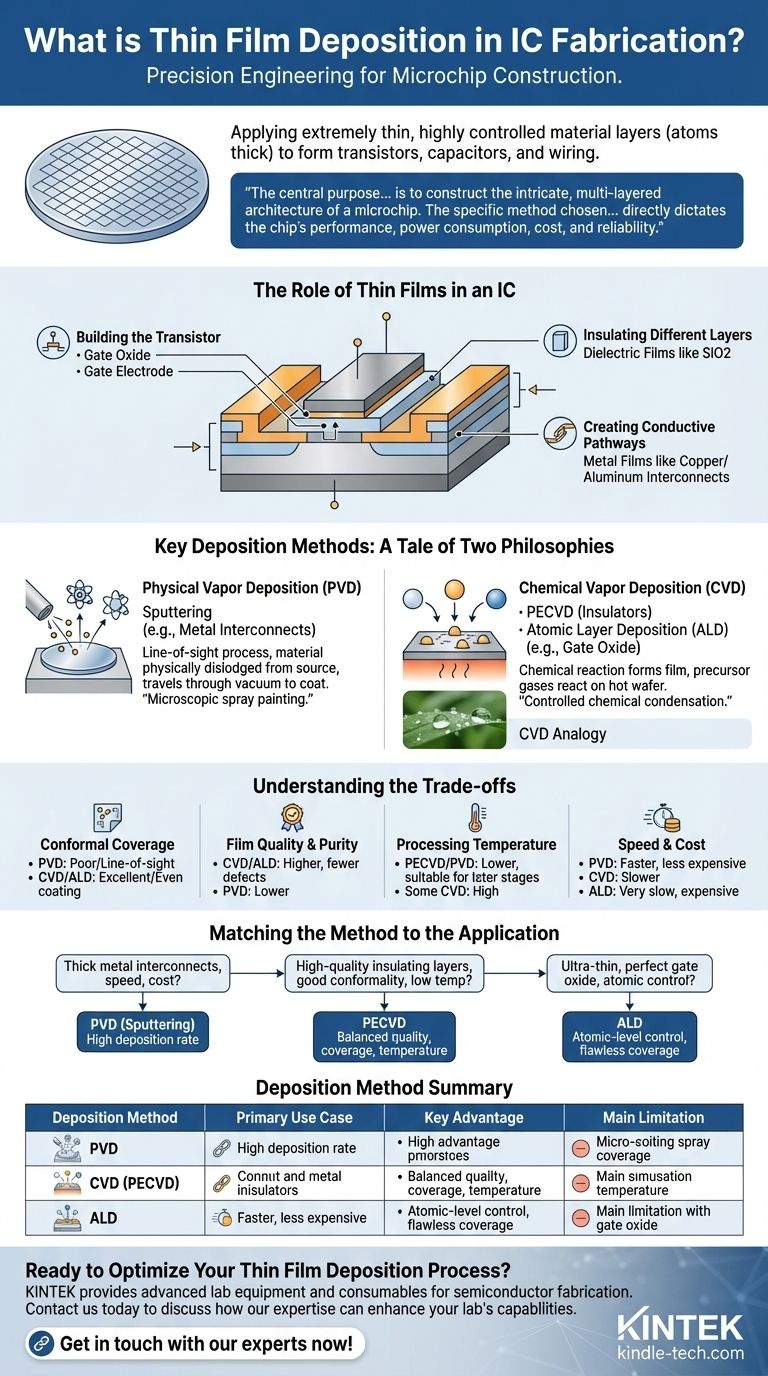

El papel de las películas delgadas en un circuito integrado

Un circuito integrado moderno es una estructura tridimensional construida a partir de docenas, a veces cientos, de capas apiladas. La deposición de película delgada es la técnica utilizada para crear la mayoría de estas capas.

Construyendo el transistor

El transistor, el interruptor básico en una computadora, depende completamente de las películas depositadas. Se deposita una capa aislante ultradelgada (óxido de puerta) para controlar el flujo de electricidad, y una capa conductora (electrodo de puerta) se deposita encima para actuar como interruptor.

Aislamiento de diferentes capas

Con millones de transistores empaquetados y múltiples niveles de cableado, evitar "cortocircuitos" eléctricos es fundamental. Las películas dieléctricas (aislantes) como el dióxido de silicio se depositan entre las capas conductoras para aislarlas entre sí.

Creación de vías conductoras

Una vez formados los transistores, deben conectarse. Esto se hace depositando películas metálicas, como cobre o aluminio, para crear una compleja red de cables conocida como interconexiones.

Métodos clave de deposición: una historia de dos filosofías

Las técnicas de deposición se clasifican ampliamente en dos familias según cómo mueven el material de una fuente a la oblea: física o químicamente.

Deposición física de vapor (PVD)

PVD es un proceso de línea de visión donde un material es desalojado físicamente de una fuente y viaja a través de un vacío para recubrir la oblea. Piense en ello como una forma microscópica de pintura en aerosol con átomos.

El método PVD más común es la pulverización catódica, donde iones de alta energía bombardean un "blanco" de origen, desprendiendo átomos que luego se depositan en la oblea. Es excelente para depositar metales para interconexiones.

Deposición química de vapor (CVD)

CVD utiliza una reacción química para formar la película. Se introducen gases precursores en una cámara, donde reaccionan en la superficie caliente de la oblea para crear una capa sólida, dejando subproductos volátiles que son bombeados.

Esto es análogo a cómo se forma el rocío en una superficie fría, pero en lugar de una simple condensación, es una reacción química controlada que crea un material nuevo e ingenierizado. Variantes comunes como la CVD asistida por plasma (PECVD) utilizan plasma para permitir estas reacciones a temperaturas más bajas.

Deposición de capa atómica (ALD)

ALD es un subtipo avanzado y altamente preciso de CVD. Construye la película literalmente una capa atómica a la vez a través de una secuencia de reacciones químicas autolimitantes.

Aunque extremadamente lento, ALD proporciona un control inigualable sobre el espesor de la película y la capacidad de recubrir perfectamente incluso las estructuras microscópicas tridimensionales más complejas.

Entendiendo las compensaciones

Ningún método de deposición es universalmente superior. La elección es siempre una cuestión de equilibrar los requisitos contrapuestos para la capa específica que se está construyendo.

Cobertura conforme (cobertura de escalones)

Esto se refiere a la capacidad de una película para recubrir uniformemente paredes laterales verticales y zanjas profundas. CVD y ALD sobresalen aquí, ya que las reacciones químicas ocurren en todas las superficies expuestas. PVD es un proceso de línea de visión y tiene dificultades para recubrir topografías complejas, lo que resulta en una cobertura más delgada en las paredes laterales.

Calidad y pureza de la película

CVD y ALD generalmente producen películas con mayor pureza y menos defectos estructurales que PVD. La naturaleza química del proceso permite un mayor control sobre la composición final y las propiedades de la película.

Temperatura de procesamiento

La temperatura a la que ocurre la deposición es una limitación importante. Las altas temperaturas pueden dañar las estructuras ya construidas en la oblea. Si bien algunos procesos CVD requieren un calor muy alto, PECVD y PVD operan a temperaturas más bajas, lo que los hace adecuados para etapas posteriores de fabricación.

Velocidad y costo

PVD es típicamente un proceso más rápido y menos costoso que CVD, lo que lo hace ideal para depositar capas metálicas más gruesas donde la perfección absoluta no es el objetivo principal. ALD es, con mucho, el método más lento y costoso, reservado solo para las capas ultradelgadas más críticas.

Haciendo coincidir el método con la aplicación

Su elección de técnica de deposición está dictada enteramente por la función de la capa que está creando.

- Si su enfoque principal es crear interconexiones metálicas gruesas de forma rápida y rentable: PVD (pulverización catódica) es la elección estándar de la industria debido a su alta tasa de deposición.

- Si su enfoque principal es depositar capas aislantes de alta calidad entre líneas metálicas: PECVD ofrece un excelente equilibrio entre calidad de película, cobertura conforme y baja temperatura de procesamiento.

- Si su enfoque principal es construir un óxido de puerta ultradelgado y perfectamente uniforme para un transistor de vanguardia: ALD es el único método que proporciona el control a nivel atómico y la cobertura impecable requeridos.

Elegir el proceso de deposición correcto es una habilidad fundamental en la ingeniería de semiconductores, lo que permite la creación de microchips cada vez más potentes y eficientes.

Tabla resumen:

| Método de Deposición | Caso de Uso Principal | Ventaja Clave | Limitación Principal |

|---|---|---|---|

| PVD (Pulverización Catódica) | Interconexiones metálicas | Alta velocidad, rentable | Poca cobertura conforme |

| CVD (PECVD) | Capas aislantes | Buena conformabilidad, menor temperatura | Más lento que PVD |

| ALD | Capas críticas ultradelgadas (ej., óxido de puerta) | Control a nivel atómico, conformidad perfecta | Muy lento, alto costo |

¿Listo para optimizar su proceso de deposición de película delgada?

El equipo adecuado es fundamental para lograr las capas precisas y de alta calidad que definen los microchips modernos. En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para la fabricación de semiconductores, incluidos sistemas de deposición de última generación.

Ya sea que esté desarrollando transistores de próxima generación o refinando su tecnología de interconexión, nuestras soluciones están diseñadas para satisfacer las estrictas demandas de la fabricación de circuitos integrados. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar las capacidades de su laboratorio e impulsar sus proyectos.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué gas sirve como gas portador en la síntesis de grafeno por CVD? Dominando H₂ y Ar para una calidad superior

- ¿Cómo funciona el CVD para el grafeno? Una guía para la producción a gran escala y de alta calidad

- ¿Qué es un sistema CVD? Una guía completa de la tecnología de deposición química de vapor

- ¿Cuáles son los diferentes tipos de deposición química? Una guía de métodos de recubrimiento de película delgada

- ¿Cuáles son los métodos físicos de deposición de películas delgadas? Una guía sobre PVD, pulverización catódica, evaporación y más

- ¿Qué es el proceso de deposición de vapor? Una guía sobre el recubrimiento de películas delgadas por CVD y PVD

- ¿Qué tipo de estructura dimensional tiene el grafeno? Descubra el poder del material 2D

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento