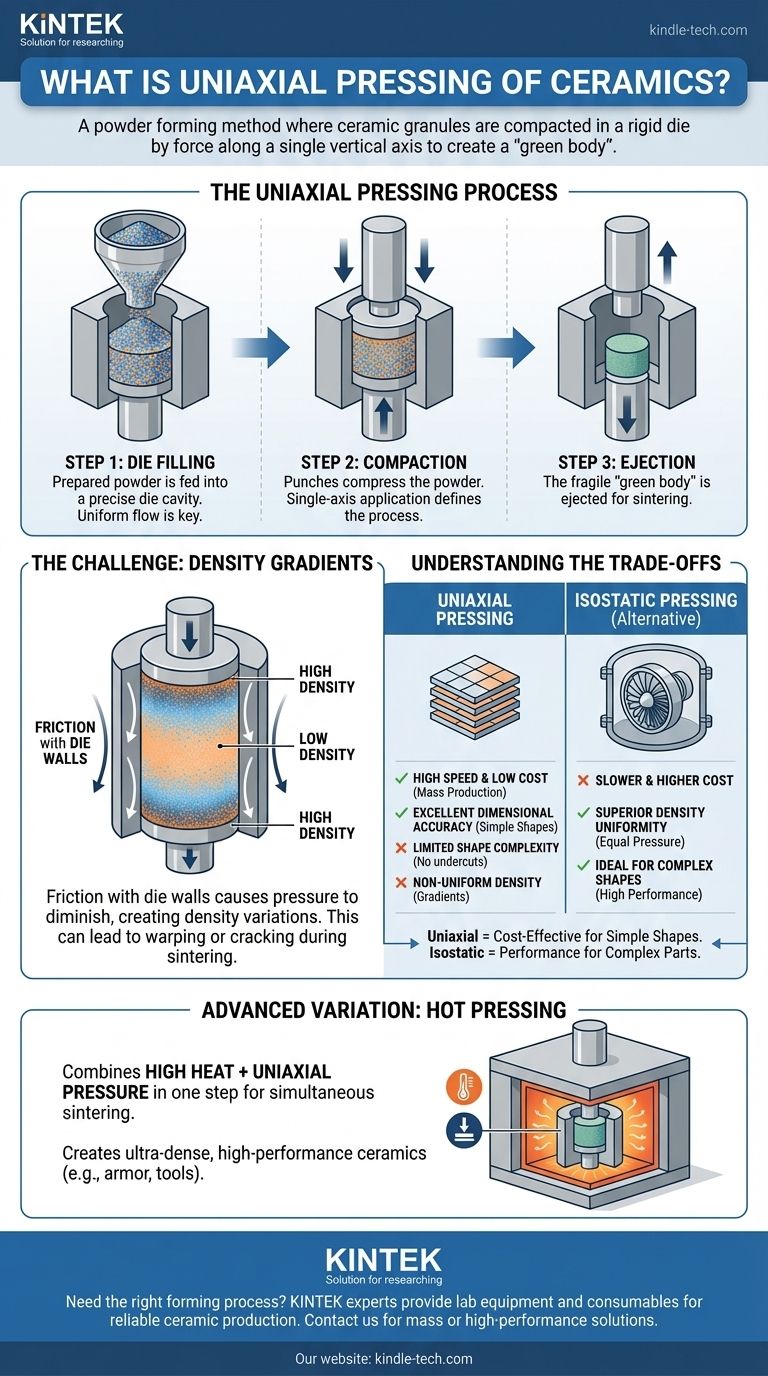

En esencia, el prensado uniaxial de cerámicas es un método de conformado de polvo donde el polvo cerámico granulado se compacta dentro de un molde rígido aplicando fuerza a lo largo de un único eje vertical. Este proceso utiliza punzones, que generalmente se mueven desde arriba y/o desde abajo, para prensar el polvo en una forma coherente y geométricamente definida conocida como "cuerpo verde" antes de que se someta a la cocción final (sinterización).

El prensado uniaxial es el método preferido para la producción rentable y de alto volumen de formas cerámicas simples. Sin embargo, su principal desafío es que la aplicación de presión desde una sola dirección crea variaciones de densidad dentro de la pieza, un factor crítico que debe gestionarse para aplicaciones de alto rendimiento.

Cómo funciona el prensado uniaxial

El prensado uniaxial es un proceso mecánicamente sencillo y altamente automatizable, que es la fuente de su amplio uso industrial. Todo el ciclo se puede dividir en tres pasos fundamentales.

Paso 1: Llenado del molde

El proceso comienza alimentando un volumen preciso de polvo o gránulos cerámicos preparados en una cavidad de molde de acero endurecido o carburo. La consistencia y la fluidez de este polvo son críticas para garantizar que el molde se llene de manera uniforme.

Paso 2: Compactación

Uno o más punzones se mueven verticalmente para comprimir el polvo dentro del molde. En la configuración más simple, un único punzón superior se mueve hacia abajo. Las prensas más avanzadas utilizan un punzón superior y uno inferior, que se mueven uno hacia el otro para mejorar la uniformidad de la densidad. El término uniaxial se refiere a este único eje de aplicación de presión.

Paso 3: Expulsión

Una vez alcanzada la presión de compactación deseada, el punzón superior se retrae. La pieza recién formada, ahora un frágil "cuerpo verde", es empujada fuera de la cavidad del molde por el punzón inferior. Este cuerpo verde tiene suficiente resistencia para ser manipulado, pero requiere un paso posterior de sinterización a alta temperatura para alcanzar su densidad y resistencia finales.

El desafío crítico: gradientes de densidad

La limitación definitoria del prensado uniaxial es la densidad no uniforme que crea. Este fenómeno es una consecuencia directa de la física del proceso.

El papel de la fricción

A medida que los punzones comprimen el polvo, se produce fricción entre los gránulos cerámicos y las paredes rígidas del molde. Esta fricción se opone a la presión aplicada, lo que provoca que la fuerza disminuya a medida que viaja a través de la columna de polvo.

El resultado inevitable

El polvo más cercano a los punzones en movimiento se compacta a una densidad mayor, mientras que el polvo en el centro de la pieza (y más alejado de las caras de los punzones) recibe menos presión y permanece a una densidad menor. Esto crea un gradiente de densidad predecible dentro del cuerpo verde.

Impacto en las propiedades finales

Estas variaciones de densidad son problemáticas porque conducen a una contracción diferencial durante la etapa final de sinterización. Las regiones menos densas se contraen más que las regiones de alta densidad, lo que puede provocar deformaciones, grietas o tensiones internas, comprometiendo en última instancia la integridad mecánica del componente cerámico final.

Comprender las compensaciones

Elegir un método de conformado requiere comprender sus fortalezas y debilidades, especialmente en comparación con su alternativa principal, el prensado isostático.

Ventaja: Velocidad y coste

El prensado uniaxial es extremadamente rápido, con tiempos de ciclo medidos a menudo en segundos. Esto lo hace excepcionalmente adecuado para la producción en masa de piezas como baldosas cerámicas, sustratos y aisladores simples, lo que reduce los costes por unidad.

Ventaja: Precisión dimensional

El uso de un molde rígido y mecanizado con precisión proporciona un excelente control sobre las dimensiones radiales (el ancho y la longitud) de la pieza. Esto da como resultado una alta repetibilidad de pieza a pieza.

Limitación: Complejidad de la forma

El proceso se limita a formas con una sección transversal constante que se pueden expulsar fácilmente del molde. Las características como socavados o agujeros transversales son imposibles de producir directamente.

Limitación: Uniformidad de la densidad

Esta es la debilidad clave. El prensado isostático, donde la presión se aplica por igual desde todas las direcciones a través de un medio fluido, produce un cuerpo verde mucho más uniforme. Esto lo convierte en el método preferido para componentes complejos y de alto rendimiento donde las propiedades del material consistentes no son negociables.

Variación avanzada: Prensado en caliente

Una versión especializada de esta técnica, conocida como prensado en caliente, combina la presión uniaxial con alta temperatura en un solo paso.

Combinación de calor y presión

En el prensado en caliente, el molde y el conjunto de polvo se calientan en un horno de atmósfera controlada. La presión se aplica de forma uniaxial, al igual que en el proceso en frío, pero a temperaturas lo suficientemente altas como para provocar la sinterización.

La ventaja de la sinterización

Esta acción simultánea de calor y presión ayuda enormemente al proceso de densificación. Permite la producción de piezas cerámicas con una densidad casi total y una microestructura de grano muy fino, lo cual es a menudo difícil de lograr con la sinterización convencional.

Aplicaciones de alto rendimiento

El prensado en caliente se utiliza para crear materiales de élite, como blindaje de carburo de boro (B₄C), herramientas de corte de nitruro de silicio (Si₃N₄) y otras cerámicas técnicas avanzadas que son inherentemente difíciles de densificar.

Tomar la decisión correcta para su aplicación

Seleccionar el proceso de conformado correcto es una decisión crítica que impacta directamente en la calidad, el rendimiento y el coste del componente.

- Si su enfoque principal es la producción en masa y la rentabilidad para formas simples: El prensado uniaxial es la opción dominante y más económica para artículos como sustratos electrónicos, condensadores y baldosas.

- Si su enfoque principal es la máxima densidad y fiabilidad mecánica para formas complejas: El prensado isostático es el método superior, esencial para piezas como implantes médicos o rotores de turbocompresor.

- Si su enfoque principal es la fabricación de piezas de ultra alta densidad a partir de materiales difíciles de sinterizar: El prensado uniaxial en caliente es el proceso especializado necesario para una gama de aplicaciones de defensa y corte industrial.

En última instancia, seleccionar el método de prensado correcto requiere equilibrar la complejidad geométrica de su pieza con el rendimiento requerido y el coste de producción.

Tabla de resumen:

| Aspecto | Descripción |

|---|---|

| Proceso | Compactación de polvo en un molde con fuerza a lo largo de un único eje vertical. |

| Uso principal | Producción en alto volumen de formas simples (baldosas, sustratos, aisladores). |

| Ventaja clave | Alta velocidad, bajo coste y excelente precisión dimensional para formas simples. |

| Limitación clave | Gradientes de densidad dentro de la pieza debido a la fricción con las paredes del molde. |

| Variación avanzada | El prensado en caliente combina presión y calor para cerámicas de alto rendimiento y ultra densas. |

¿Necesita elegir el proceso de conformado cerámico adecuado para la aplicación específica de su laboratorio? Los expertos de KINTEK pueden ayudarle. Nos especializamos en equipos de laboratorio y consumibles, proporcionando las soluciones que necesita para una producción cerámica eficiente y fiable. Ya sea que esté trabajando en componentes producidos en masa o en materiales de alto rendimiento, tenemos la experiencia para apoyar su proyecto. Contáctenos hoy para discutir sus requisitos y optimizar su proceso.

Guía Visual

Productos relacionados

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Molde de prensa de pastillas de polvo de laboratorio de anillo de acero XRF y KBR para FTIR

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

La gente también pregunta

- ¿Qué es la técnica de pastilla prensada? Una guía para crear muestras sólidas uniformes a partir de polvo

- ¿Qué es una prensa de tabletas de un solo punzón? Tableteado de precisión para I+D y lotes pequeños

- ¿Cuáles son los diferentes tipos de prensas para tabletas? Elija la máquina adecuada para su laboratorio o escala de producción

- ¿Cuáles son las ventajas de la operación de embutición (prensa)? Desbloquee la producción en masa de alta velocidad y bajo costo

- ¿Qué es la compresión de tabletas en la industria farmacéutica? El proceso central para producir formas farmacéuticas orales sólidas