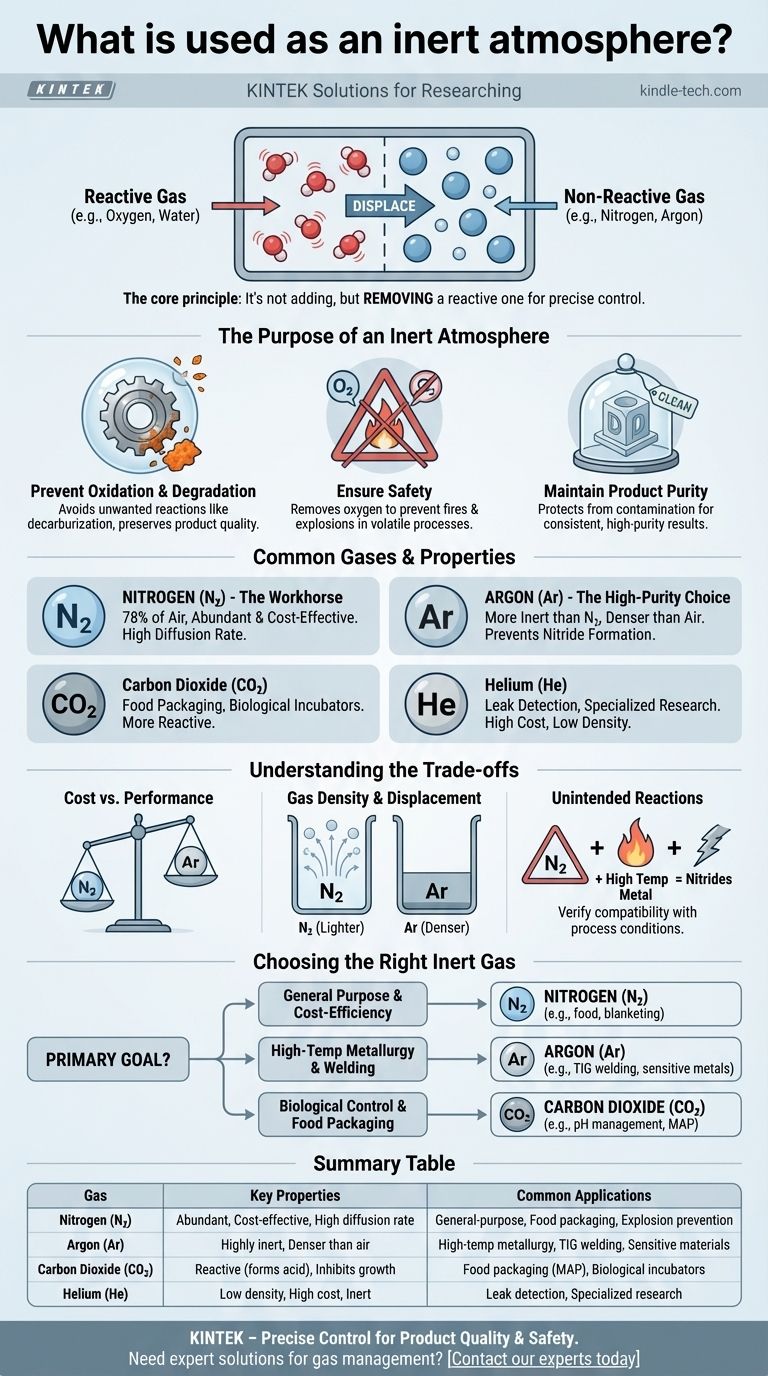

Para una atmósfera inerte, los gases más comúnmente utilizados son el nitrógeno (N₂) y el argón (Ar). Estos gases se seleccionan por su naturaleza no reactiva, lo que les permite desplazar el oxígeno y la humedad atmosféricos, evitando así reacciones químicas no deseadas como la oxidación. En aplicaciones industriales o biológicas específicas, también se utilizan otros gases como el dióxido de carbono (CO₂) y el helio (He).

El principio fundamental de una atmósfera inerte no es añadir un gas especial, sino eliminar uno reactivo. Al reemplazar el oxígeno y el vapor de agua en un ambiente con un gas no reactivo, se obtiene un control preciso sobre los procesos químicos, asegurando la calidad, seguridad y estabilidad del producto.

El propósito de una atmósfera inerte

Una atmósfera inerte es un entorno controlado donde un gas reactivo, principalmente oxígeno, ha sido reemplazado por uno no reactivo (inerte). Esta sustitución es fundamental para controlar la química de un proceso.

Para prevenir la oxidación y la degradación

La razón más común para usar una atmósfera inerte es prevenir la oxidación. El oxígeno es altamente reactivo y se combina fácilmente con otros materiales, causando degradación.

En hornos industriales, esto previene reacciones no deseadas como la descarburación (la pérdida de contenido de carbono en los metales), asegurando que el producto final cumpla con sus especificaciones estructurales. Para productos químicos o electrónicos sensibles, previene la lenta descomposición y el fallo causados por la exposición al oxígeno.

Para garantizar la seguridad

Muchos procesos industriales involucran polvos finos, solventes volátiles u otros materiales inflamables. Al eliminar el oxígeno —un componente clave del triángulo del fuego—, una atmósfera inerte previene eficazmente incendios y explosiones.

Esta es una medida de seguridad crítica en la fabricación de productos químicos, la impresión 3D con polvos metálicos y el procesamiento de alimentos a gran escala.

Para mantener la pureza del producto

En procesos como la sinterización o el prensado isostático en caliente, el objetivo es producir piezas limpias y consistentes. Una atmósfera inerte protege los materiales de la contaminación por gases atmosféricos.

Esto asegura que las únicas reacciones químicas que ocurren son las intencionadas por el proceso, lo que lleva a una mayor pureza y resultados predecibles.

Gases comunes y sus propiedades

Aunque varios gases son químicamente inertes, la elección depende de la aplicación específica, la temperatura y el costo.

Nitrógeno (N₂): El caballo de batalla

El nitrógeno es, con mucho, el gas más común para crear una atmósfera inerte. Constituye aproximadamente el 78% del aire que respiramos, lo que lo hace abundante y rentable de separar.

Su eficacia también se ve mejorada por una alta tasa de difusión, lo que le permite purgar rápida y eficientemente los gases reactivos de una cámara o contenedor.

Argón (Ar): La elección de alta pureza

El argón es más inerte que el nitrógeno. Si bien el nitrógeno no es reactivo en la mayoría de las situaciones, puede reaccionar con ciertos metales a temperaturas muy altas para formar nitruros.

Cuando se requiere una no reactividad absoluta, como en la metalurgia a alta temperatura o en ciertos tipos de soldadura (TIG), el argón es la elección superior. Es más denso que el aire y proporciona una capa de protección estable y pesada.

Otros gases especiales

El dióxido de carbono (CO₂) se utiliza a veces, particularmente en el envasado de alimentos (envasado en atmósfera modificada) y para algunas aplicaciones biológicas como incubadoras de células. Sin embargo, es más reactivo que el nitrógeno o el argón y puede disolverse en agua para formar un ácido débil.

El helio (He) también se utiliza en aplicaciones de nicho, a menudo en la detección de fugas e investigación científica especializada, pero su alto costo y baja densidad lo hacen menos común para la inertización de uso general.

Comprendiendo las compensaciones

Elegir un gas inerte no es una decisión única para todos. La compensación principal es entre costo, pureza y compatibilidad con el proceso.

Costo vs. Rendimiento

El nitrógeno ofrece el mejor equilibrio entre rendimiento y costo para más del 90% de las aplicaciones. El argón es significativamente más caro, y su uso generalmente solo se justifica cuando se sabe que el nitrógeno es reactivo con los materiales involucrados.

Densidad y desplazamiento del gas

El argón es aproximadamente un 40% más denso que el aire, mientras que el nitrógeno es ligeramente menos denso. En un sistema abierto o semiabierto, el argón más pesado puede proporcionar una capa protectora más estable que es menos fácil de perturbar. El nitrógeno más ligero se disipará más rápidamente si el contenedor no está sellado.

Reacciones no deseadas

Es fundamental verificar que el gas "inerte" elegido sea verdaderamente inerte bajo sus condiciones de proceso específicas. Las altas temperaturas y presiones pueden hacer que incluso el nitrógeno se vuelva reactivo con materiales sensibles como el litio, el magnesio o el titanio.

Elegir el gas inerte adecuado para su aplicación

Para tomar la mejor decisión, alinee las propiedades del gas con su objetivo operativo principal.

- Si su enfoque principal es la inertización de uso general y la rentabilidad: El nitrógeno es casi siempre la elección correcta para aplicaciones como el envasado de alimentos, el inertizado químico y la prevención de explosiones.

- Si su enfoque principal es la metalurgia a alta temperatura o la soldadura de metales sensibles: El argón es el estándar requerido para prevenir la formación de nitruros no deseados y garantizar soldaduras y propiedades de material de la más alta calidad.

- Si su enfoque principal es controlar un entorno biológico o envasar ciertos alimentos: El dióxido de carbono, a menudo en una mezcla con nitrógeno, puede ser necesario para controlar los niveles de pH o inhibir el crecimiento microbiano.

En última instancia, seleccionar el gas adecuado le permite controlar con precisión su entorno químico y lograr resultados consistentes, seguros y de alta calidad.

Tabla resumen:

| Gas | Propiedades clave | Aplicaciones comunes |

|---|---|---|

| Nitrógeno (N₂) | Abundante, rentable, alta tasa de difusión | Inertización de uso general, envasado de alimentos, prevención de explosiones |

| Argón (Ar) | Altamente inerte, más denso que el aire, previene la formación de nitruros | Metalurgia a alta temperatura, soldadura TIG, materiales sensibles |

| Dióxido de carbono (CO₂) | Reactivo (forma ácido débil), inhibe el crecimiento microbiano | Envasado de alimentos (MAP), incubadoras biológicas |

| Helio (He) | Baja densidad, alto costo, inerte | Detección de fugas, investigación especializada |

¿Necesita controlar con precisión el entorno de su proceso? La atmósfera inerte adecuada es fundamental para la calidad, seguridad y consistencia del producto. KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio con soluciones expertas para la gestión de gases y el control de procesos.

Contacte hoy mismo a nuestros expertos para analizar cómo podemos ayudarle a seleccionar la solución óptima de gas inerte para su aplicación específica.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es un horno de temple sellado? Logre un tratamiento térmico preciso y limpio para sus componentes

- ¿Cuáles son los beneficios de usar un horno de atmósfera controlada para el recocido de 316LN? Conservar la resistencia y la superficie.

- ¿Qué es la atmósfera inerte? Una guía para controlar las reacciones químicas

- ¿Qué es la atmósfera controlada en el tratamiento térmico? Domine la química de la superficie para piezas metálicas superiores

- ¿Qué es la soldadura fuerte en atmósfera controlada? Logre uniones metálicas superiores y libres de fundente

- ¿Cómo ayuda un horno de calentamiento atmosférico utilizado para la preoxidación superficial en la nitruración posterior? Potenciar la actividad superficial

- ¿Por qué se prefiere un horno de alta temperatura con protección de gas argón para sinterizar partículas de sulfuro?

- ¿Cómo funciona un horno atmosférico? Una guía para el calentamiento en atmósfera controlada