En pocas palabras, el nitrurado al vacío es un proceso de tratamiento térmico altamente controlado que utiliza un entorno de baja presión (vacío) para difundir nitrógeno en la superficie de una pieza de acero o aleación. Esto crea una capa superficial extremadamente dura y resistente al desgaste, conocida como la capa endurecida, sin alterar las propiedades del núcleo del material. Es una evolución moderna del nitrurado en atmósfera gaseosa tradicional, diseñada para una mayor precisión, velocidad y calidad.

La ventaja fundamental del nitrurado al vacío no es solo hacer que las piezas sean más duras; se trata de lograr esa dureza con una uniformidad y un control excepcionales, especialmente en componentes con formas complejas, lo que lo convierte en una opción superior para aplicaciones de alto rendimiento.

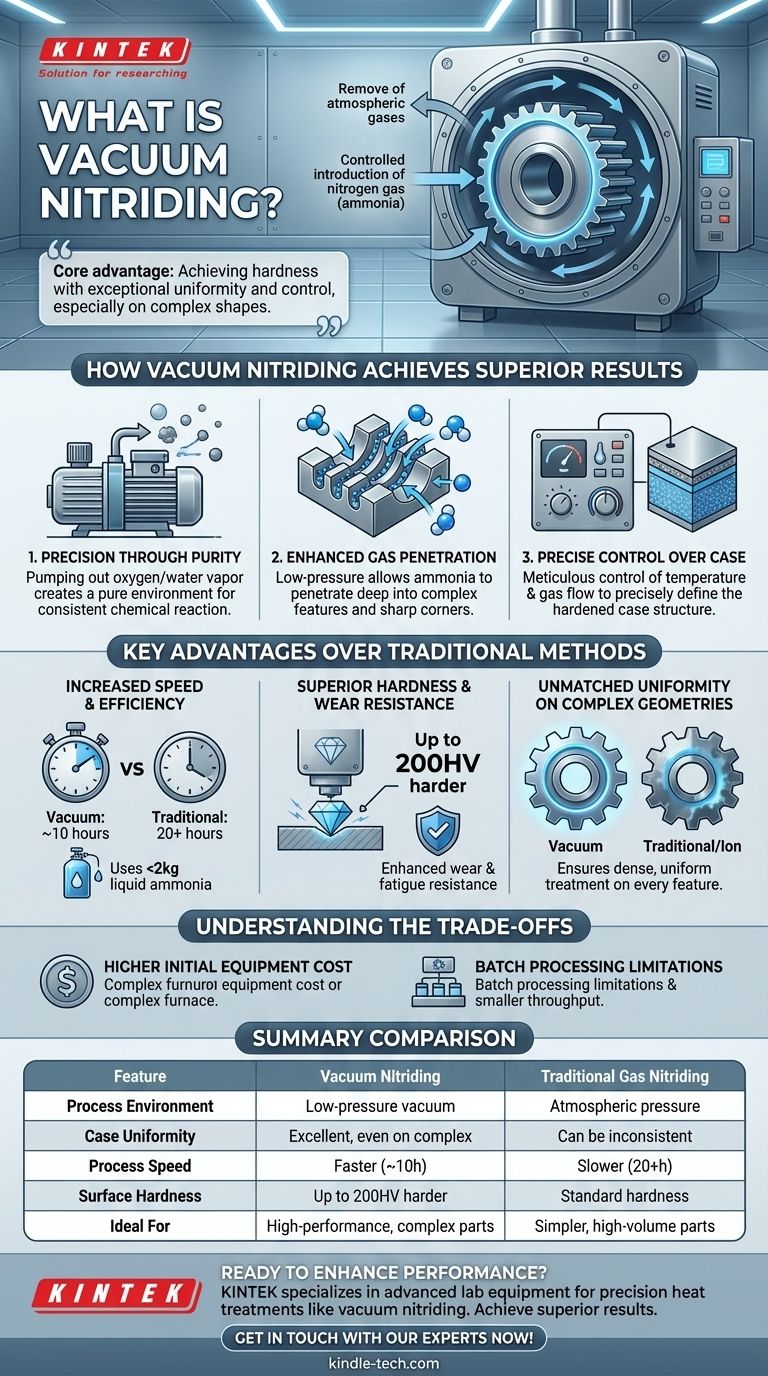

Cómo el nitrurado al vacío logra resultados superiores

El nitrurado al vacío refina el proceso tradicional de nitrurado en atmósfera gaseosa al eliminar primero la atmósfera del horno. Este paso inicial de vacío es fundamental y proporciona varios beneficios clave que conducen a un resultado de mayor calidad.

Precisión a través de la pureza

Al extraer los gases atmosféricos como el oxígeno y el vapor de agua, el proceso crea un entorno puro. Cuando se introduce el gas de nitrurado (generalmente amoníaco), puede reaccionar directamente con la superficie del acero sin la interferencia de contaminantes.

Esto conduce a una reacción química más predecible y consistente, lo que resulta en una superficie más limpia y una capa endurecida más uniforme.

Penetración de gas mejorada

El entorno de baja presión permite que el gas de amoníaco penetre profundamente en características complejas. Esta es una ventaja significativa sobre otros métodos.

El nitrurado al vacío asegura que las esquinas afiladas, los orificios pequeños, las ranuras profundas y las superficies densas se traten de manera uniforme. Esta cobertura integral previene puntos débiles y garantiza un rendimiento constante en toda la pieza.

Control preciso sobre la capa endurecida

El proceso permite un control meticuloso de la temperatura y el flujo de gas. Esto otorga a los ingenieros la capacidad de definir con precisión la estructura de la capa endurecida, incluido el grosor de la "capa blanca" (una capa compuesta en la superficie misma).

Este nivel de control es esencial para aplicaciones donde se debe evitar la fragilidad y se requieren características específicas de fatiga o desgaste.

Ventajas clave sobre los métodos tradicionales

Cuando se comparan directamente con métodos más antiguos como el nitrurado en atmósfera gaseosa convencional o el nitrurado iónico, los beneficios del proceso de vacío se vuelven claros y medibles.

Mayor velocidad y eficiencia

El nitrurado al vacío puede ser significativamente más rápido. Por ejemplo, lograr una capa endurecida de 0,3 mm puede llevar tan solo 10 horas, en comparación con más de 20 horas para el nitrurado en atmósfera gaseosa tradicional.

También es mucho más eficiente en el uso de recursos, consumiendo menos de 2 kg de amoníaco líquido para un ciclo típico, mientras que el nitrurado continuo en atmósfera gaseosa puede consumir más de 1 kg por hora.

Dureza y resistencia al desgaste superiores

La capa nitrurada resultante es demostrablemente más dura. Las piezas tratadas con nitrurado al vacío a 530 °C pueden ser hasta 200 HV más duras que las tratadas con nitrurado en atmósfera gaseosa a una temperatura similar.

Esta mayor dureza se traduce directamente en una mayor resistencia al desgaste, la abrasión y la fatiga, lo que prolonga la vida útil del componente.

Uniformidad inigualable en geometrías complejas

Aquí es donde el nitrurado al vacío realmente sobresale. Proporciona una mejor uniformidad de temperatura y calidad superficial que incluso el nitrurado iónico, especialmente en piezas intrincadas.

El proceso garantiza que cada característica, por pequeña o difícil de alcanzar que sea, reciba un tratamiento denso y uniforme.

Comprender las compensaciones

Ningún proceso es perfecto para todas las situaciones. Si bien el nitrurado al vacío ofrece ventajas significativas de rendimiento, es importante considerar sus limitaciones para tomar una decisión informada.

Mayor coste inicial del equipo

Los hornos de vacío y sus sistemas de control asociados son más complejos y caros que el equipo utilizado para el nitrurado en atmósfera gaseosa convencional. Esto puede traducirse en un coste por pieza más alto, especialmente para componentes más sencillos.

Limitaciones del procesamiento por lotes

El nitrurado al vacío es un proceso por lotes. Si bien es ideal para componentes de alto valor, puede que no ofrezca el mismo rendimiento de gran volumen que algunas operaciones de nitrurado en atmósfera gaseosa continua a gran escala. Esto lo hace menos adecuado para piezas producidas en masa de bajo coste donde la velocidad del proceso es el motor principal.

Tomar la decisión correcta para su objetivo

La decisión de utilizar el nitrurado al vacío debe basarse en los requisitos de rendimiento específicos de su componente.

- Si su enfoque principal son el alto rendimiento y las geometrías complejas: El nitrurado al vacío es la opción clara por su uniformidad, dureza y control superiores en piezas como engranajes de precisión, moldes y componentes de transmisión.

- Si su enfoque principal es la producción de bajo coste y gran volumen de piezas sencillas: El nitrurado en atmósfera gaseosa tradicional puede ser una solución más rentable donde no se requiere el nivel más alto de precisión absoluta.

- Si su enfoque principal es maximizar la velocidad y la dureza superficial: El nitrurado al vacío proporciona una ventaja medible tanto en el tiempo de procesamiento como en la calidad de la capa endurecida final.

En última instancia, el nitrurado al vacío representa un cambio de un tratamiento térmico masivo a un proceso de ingeniería de superficies de precisión para componentes que exigen la máxima fiabilidad.

Tabla de resumen:

| Característica | Nitrurado al vacío | Nitrurado en atmósfera gaseosa tradicional |

|---|---|---|

| Entorno del proceso | Vacío de baja presión | Presión atmosférica |

| Uniformidad de la capa | Excelente, incluso en formas complejas | Puede ser inconsistente |

| Velocidad del proceso | Más rápido (p. ej., ~10 horas para capa de 0,3 mm) | Más lento (p. ej., 20+ horas para capa de 0,3 mm) |

| Dureza superficial | Hasta 200 HV más duro | Dureza estándar |

| Ideal para | Componentes complejos de alto rendimiento | Piezas más sencillas y de gran volumen |

¿Listo para mejorar el rendimiento y la vida útil de sus componentes críticos?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles, incluidas soluciones para tratamientos térmicos de precisión como el nitrurado al vacío. Nuestra experiencia ayuda a laboratorios y fabricantes a lograr una dureza superficial superior, resistencia al desgaste y una uniformidad inigualable en piezas complejas.

Contáctenos hoy para discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio e impulsar sus proyectos.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tubo de laboratorio vertical

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuál es la tasa de fugas para un horno de vacío? Garantizar la pureza del proceso y la repetibilidad

- ¿Cuáles son las ventajas de un horno de vacío? Logre una pureza y un control superiores en el tratamiento térmico

- ¿Qué es el proceso de tratamiento térmico al vacío? Logre un control, limpieza y calidad superiores

- ¿Qué hace un horno de vacío? Lograr un tratamiento térmico de alta pureza para componentes superiores

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo