En resumen, la deposición de vapor es una familia de procesos utilizados para aplicar recubrimientos muy delgados y de alto rendimiento a una superficie. Funciona convirtiendo un material fuente en un gas (un vapor), transportando ese vapor y luego permitiendo que se condense sobre un objeto objetivo (el sustrato) como una película sólida.

La diferencia fundamental entre los métodos de deposición de vapor radica en cómo el material se convierte en vapor y cómo forma una película. Algunos métodos vaporizan físicamente una fuente sólida, mientras que otros utilizan reacciones químicas entre gases para crear un nuevo material directamente en la superficie.

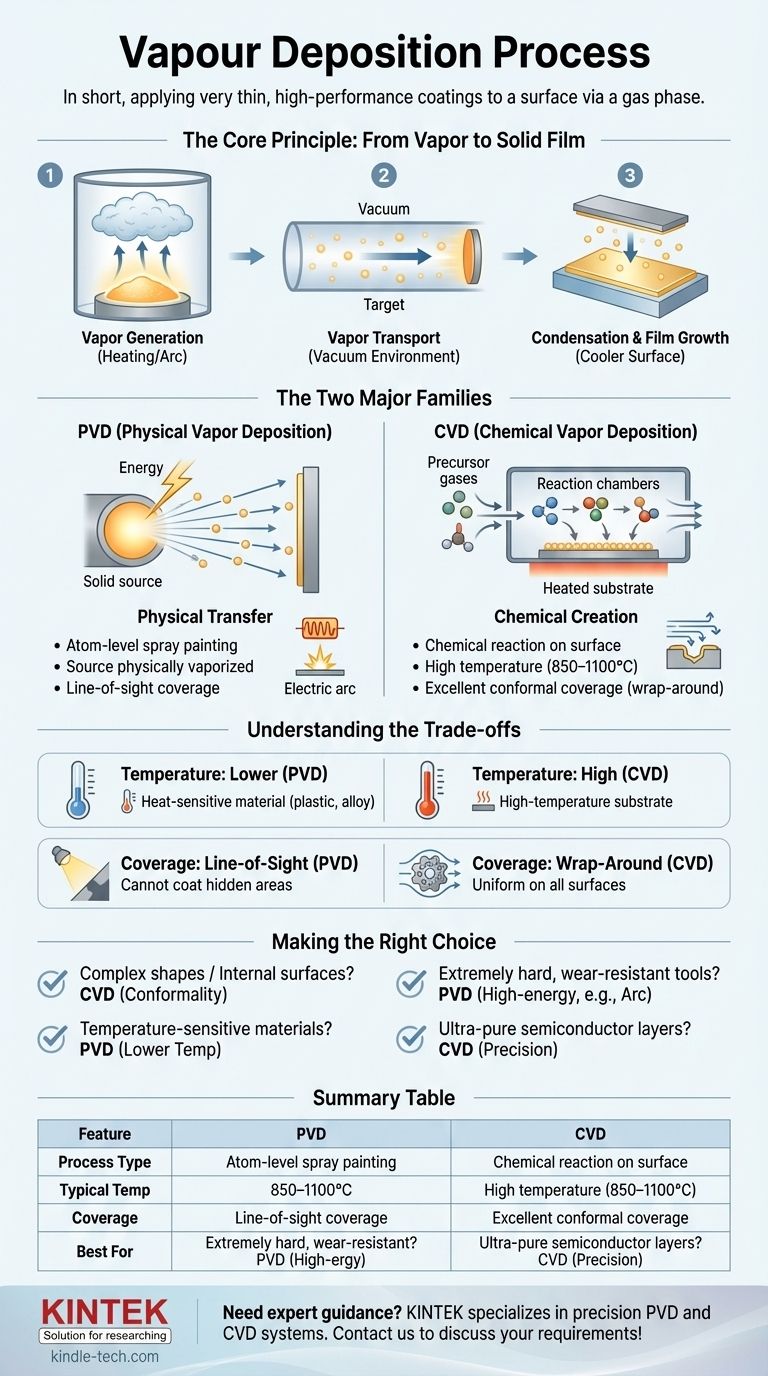

El principio fundamental: de vapor a película sólida

Todas las técnicas de deposición de vapor, a pesar de sus diferencias, se basan en una base de tres pasos. Comprender esta secuencia es clave para entender todo el campo.

Paso 1: Generación de vapor

El proceso comienza creando un vapor a partir del material de recubrimiento. Esto se puede lograr calentando un sólido hasta que se evapore, utilizando un arco eléctrico para vaporizarlo o introduciendo gases precursores que reaccionarán más tarde.

Paso 2: Transporte de vapor

Una vez en estado gaseoso, el material debe viajar desde su fuente hasta el sustrato. Esto suele ocurrir en un vacío o en un ambiente controlado de baja presión para evitar la contaminación y asegurar que las partículas de vapor puedan moverse libremente.

Paso 3: Condensación y crecimiento de la película

Cuando las partículas de vapor alcanzan la superficie más fría del sustrato, se condensan de nuevo a un estado sólido. Se organizan átomo por átomo, creciendo hasta formar una película delgada, uniforme y a menudo de alta pureza.

Las dos principales familias de deposición de vapor

El "cómo" de la deposición de vapor divide el campo en dos categorías principales: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD).

Deposición Física de Vapor (PVD): Una transferencia física

En PVD, el material de recubrimiento se transfiere físicamente de una fuente sólida al sustrato sin un cambio químico fundamental. Piense en ello como un proceso de pintura en aerosol a nivel atómico.

El material fuente es bombardeado con energía, lo que provoca la eyección de átomos o moléculas. Estos viajan a través de un vacío y se adhieren al sustrato.

Los métodos PVD comunes incluyen:

- Deposición térmica: Un método simple donde el material fuente se calienta mediante un calentador eléctrico hasta que se evapora y se condensa en el sustrato.

- Deposición por arco de vapor: Utiliza un potente arco eléctrico de bajo voltaje que se mueve a través del material fuente (cátodo). Esto genera un vapor altamente ionizado, lo que significa que los átomos tienen una carga eléctrica, que puede usarse para acelerarlos hacia el sustrato para un recubrimiento excepcionalmente denso.

Deposición Química de Vapor (CVD): Una creación química

En CVD, la película se crea mediante una reacción química directamente en la superficie del sustrato. Uno o más gases precursores se introducen en una cámara de reacción que contiene el sustrato calentado.

Los gases se descomponen y reaccionan en la superficie caliente, dejando el material sólido deseado como una película. Los gases subproductos se bombean luego.

CVD ofrece ventajas únicas, incluida la capacidad de crecer capas cristalinas de alta pureza y de recubrir formas complejas de manera uniforme debido a la naturaleza del flujo de gas.

Comprendiendo las ventajas y desventajas

Elegir entre PVD y CVD requiere comprender sus limitaciones y fortalezas inherentes. La decisión casi siempre implica una compensación entre la temperatura, la cobertura y las propiedades deseadas de la película.

El desafío de la temperatura

CVD generalmente requiere temperaturas muy altas (a menudo 850–1100 °C) para que ocurran las reacciones químicas. Este calor puede dañar o deformar muchos materiales de sustrato, como plásticos o ciertas aleaciones metálicas.

PVD, en contraste, es un proceso de menor temperatura, lo que lo hace adecuado para una gama mucho más amplia de sustratos sensibles al calor.

El desafío de la cobertura (línea de visión)

PVD es generalmente un proceso de línea de visión. Al igual que una lata de pintura en aerosol, solo puede recubrir superficies que puede "ver". Esto dificulta el recubrimiento uniforme de geometrías complejas con orificios o superficies internas.

CVD sobresale en esta área. Debido a que utiliza gases que pueden fluir alrededor de un objeto, proporciona una excelente cobertura "envolvente" (conformidad), asegurando un espesor de recubrimiento uniforme en todas las superficies.

El control de las propiedades de la película

Ambos métodos ofrecen un excelente control sobre la película final. Los parámetros de CVD se pueden ajustar para controlar la composición química, la estructura cristalina y el tamaño de grano con extrema precisión.

Los métodos PVD avanzados como la Deposición por Arco producen un vapor altamente ionizado. Esto permite que los iones formadores de película se aceleren con un voltaje de polarización, creando recubrimientos excepcionalmente duros y densos.

Tomando la decisión correcta para su aplicación

Su objetivo específico determinará si PVD o CVD es la tecnología adecuada.

- Si su enfoque principal es recubrir formas complejas o superficies internas: CVD suele ser la opción superior debido a su excelente conformidad y capacidad de "envoltura".

- Si su enfoque principal es la deposición en materiales sensibles a la temperatura: PVD es la opción clara porque opera a temperaturas significativamente más bajas que el CVD tradicional.

- Si su enfoque principal es crear un recubrimiento extremadamente duro, denso y resistente al desgaste en una herramienta: Los métodos PVD de alta energía como la Deposición por Arco de Vapor son ideales por su capacidad para crear películas fuertemente unidas.

- Si su enfoque principal es el crecimiento de capas semiconductoras ultra puras y perfectamente estructuradas: CVD es la tecnología fundamental de la industria electrónica para este propósito exacto.

Comprender estos principios básicos le permite seleccionar la herramienta de deposición precisa necesaria para lograr su objetivo de ingeniería.

Tabla resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de proceso | Transferencia física (evaporación/pulverización catódica) | Reacción química en la superficie del sustrato |

| Temperatura típica | Temperatura más baja | Temperatura alta (850–1100 °C) |

| Cobertura | Línea de visión | Excelente cobertura conforme |

| Mejor para | Materiales sensibles al calor, recubrimientos duros | Formas complejas, semiconductores |

¿Necesita orientación experta para seleccionar la solución de deposición de vapor adecuada para su laboratorio?

KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo las necesidades de laboratorio con sistemas de PVD y CVD de precisión. Ya sea que trabaje con sustratos sensibles a la temperatura o requiera un recubrimiento geométrico complejo, nuestra experiencia garantiza un rendimiento óptimo de la película delgada.

¡Contáctenos hoy para discutir sus requisitos de aplicación específicos!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión