En resumen, la evaporación térmica resistiva se utiliza principalmente para depositar películas delgadas de materiales con puntos de fusión y ebullición relativamente bajos. Esto incluye una amplia gama de metales comunes como el oro (Au), el aluminio (Al) y el indio (In), así como algunos compuestos no metálicos.

El principio fundamental de la evaporación resistiva es calentar una fuente hasta que se vaporice. Por lo tanto, los materiales ideales son aquellos que pueden evaporarse a temperaturas que se logran fácil y económicamente sin dañar el propio equipo de calentamiento.

El principio rector: Temperatura de evaporación

La evaporación resistiva es una forma sencilla de Deposición Física de Vapor (PVD). Su simplicidad es su mayor fortaleza y también define sus limitaciones materiales.

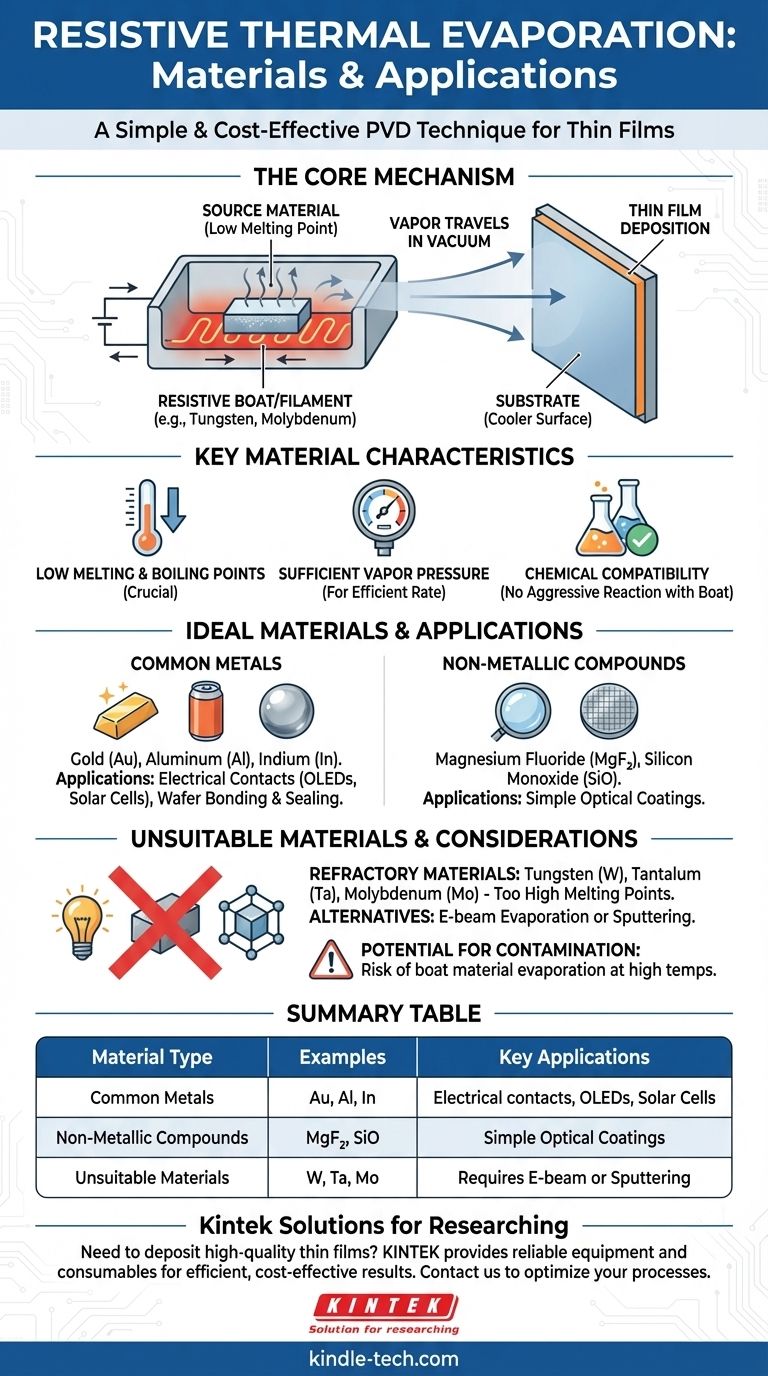

El mecanismo central

Se pasa una alta corriente eléctrica a través de una fuente resistiva, a menudo una pequeña "barca" o filamento hecho de un metal de alta temperatura como el tungsteno o el molibdeno. Esto hace que la barca se caliente rápidamente debido a su resistencia eléctrica.

El proceso de evaporación

El material que se desea depositar se coloca dentro de esta barca. A medida que la temperatura de la barca aumenta, transfiere calor al material fuente, haciendo que primero se derrita y luego se evapore, convirtiéndose en vapor.

Deposición de película

Este vapor viaja en línea recta a través de la cámara de vacío hasta que se condensa en una superficie más fría, que es el sustrato (por ejemplo, una oblea de silicio o un portaobjetos de vidrio), formando una película delgada.

Características clave del material

No todos los materiales son buenos candidatos para este proceso. La selección se rige por algunas propiedades físicas clave.

Puntos de fusión y ebullición bajos

Este es el factor más importante. El material fuente debe evaporarse a una temperatura muy por debajo del punto de fusión de la barca resistiva. Por ejemplo, el aluminio se evapora eficazmente alrededor de los 1200°C, lo que una barca de tungsteno (punto de fusión >3400°C) puede manejar fácilmente.

Intentar evaporar materiales con puntos de fusión muy altos, como el propio tungsteno, es poco práctico con este método, ya que probablemente se derretiría primero el elemento calefactor.

Presión de vapor suficiente

Un material debe alcanzar una presión de vapor lo suficientemente alta a una temperatura razonable para producir una tasa de deposición eficiente. Los materiales que requieren temperaturas extremadamente altas para generar vapor son malos candidatos para esta técnica.

Compatibilidad química

El material fuente fundido no debe alearse agresivamente ni corroer la barca de calentamiento. Tal reacción puede destruir la barca y, lo que es más crítico, introducir impurezas del material de la barca en su película delgada.

Aplicaciones comunes y elección de materiales

La combinación de bajo costo y altas tasas de deposición hace que la evaporación resistiva sea ideal para aplicaciones específicas y de gran volumen.

Contactos metálicos

El uso más común es la creación de capas metálicas conductoras. El aluminio y el oro se depositan con frecuencia para contactos eléctricos en dispositivos como OLEDs, transistores de película delgada y células solares.

Unión y sellado de obleas

El indio se utiliza a menudo para crear protuberancias o capas para la unión de obleas. Su punto de fusión muy bajo lo hace fácil de trabajar y un sellador hermético ideal en ciertos paquetes microelectrónicos.

Recubrimientos ópticos

También se pueden depositar capas ópticas simples utilizando materiales como el fluoruro de magnesio (MgF₂) o el monóxido de silicio (SiO), aunque a menudo se prefieren otros métodos para pilas ópticas más complejas.

Comprendiendo las ventajas y desventajas

Aunque es simple y rentable, la evaporación resistiva tiene claras limitaciones que debe considerar.

No apto para materiales refractarios

Este método no es adecuado para metales refractarios, materiales con puntos de fusión muy altos como el tungsteno (W), el tantalio (Ta) o el molibdeno (Mo). Para estos, se requiere la evaporación por haz de electrones o la pulverización catódica.

Potencial de contaminación

Debido a que se calienta una barca a altas temperaturas, siempre existe un pequeño riesgo de que el propio material de la barca se evapore y contamine la película. Por eso es fundamental seleccionar un material para la barca con una presión de vapor muy baja (como el tungsteno).

Control limitado sobre la codeposición

Aunque se pueden usar múltiples fuentes para codepositar materiales, controlar con precisión la estequiometría (la proporción exacta de elementos) de una película de compuesto complejo es muy difícil en comparación con una técnica como la pulverización catódica.

Tomando la decisión correcta para su objetivo

Utilice esta técnica cuando sus puntos fuertes se alineen con su objetivo principal.

- Si su enfoque principal es la deposición rentable de metales simples: La evaporación resistiva es una excelente opción para materiales como aluminio, oro, cromo o indio para capas conductoras.

- Si su enfoque principal es depositar aleaciones de alta pureza o complejas: Debería considerar la pulverización catódica o la evaporación por haz de electrones para un mejor control sobre la composición de la película y un menor riesgo de contaminación.

- Si su enfoque principal es depositar materiales de alta temperatura o refractarios: La evaporación resistiva no es la herramienta correcta; debe usar un proceso de mayor energía como la evaporación por haz de electrones.

En última instancia, la evaporación resistiva sobresale en su propósito previsto: la deposición simple, rápida y económica de materiales de bajo punto de fusión.

Tabla resumen:

| Tipo de material | Ejemplos | Aplicaciones clave |

|---|---|---|

| Metales comunes | Oro (Au), Aluminio (Al), Indio (In) | Contactos eléctricos, OLEDs, células solares |

| Compuestos no metálicos | Fluoruro de magnesio (MgF₂), Monóxido de silicio (SiO) | Recubrimientos ópticos simples |

| Materiales inadecuados | Tungsteno (W), Tantalio (Ta), Molibdeno (Mo) | Requiere evaporación por haz de electrones o pulverización catódica |

¿Necesita depositar películas delgadas de alta calidad para su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones fiables para la evaporación térmica resistiva y otras técnicas de deposición. Nuestra experiencia garantiza que logre resultados eficientes y rentables con materiales como oro, aluminio y más. Contáctenos hoy para optimizar sus procesos de película delgada y mejorar los resultados de su investigación o producción.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación para Materia Orgánica

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

La gente también pregunta

- ¿Cómo se prepara una película delgada mediante evaporación térmica? Domine el proceso de deposición al vacío

- ¿Qué metal puede evaporarse? Una guía sobre la presión de vapor y la deposición de películas delgadas

- ¿Cuál es el propósito de un evaporador? El componente clave que crea el enfriamiento

- ¿Cuál es el proceso de evaporación de película delgada? Una guía para el recubrimiento PVD de alta pureza

- ¿Cómo se realiza la deposición de películas delgadas? Elegir el método adecuado para el rendimiento de su material

- ¿Cuáles son las desventajas del método de evaporación térmica? Limitaciones clave en pureza y rendimiento

- ¿Se puede evaporar la plata? Domine el proceso PVD para recubrimientos de alto rendimiento

- ¿Qué es la deposición física de vapor? Una guía de los métodos y aplicaciones de recubrimiento PVD