En resumen, el recubrimiento PVD utiliza principalmente materiales inorgánicos duros como nitruros y compuestos de carbono para crear recubrimientos delgados y duraderos. Los materiales más comunes incluyen Nitruro de Titanio (TiN), Nitruro de Zirconio (ZrN), Nitruro de Cromo (CrN) y Carbono Tipo Diamante (DLC), cada uno elegido por propiedades específicas como dureza, color y resistencia a la corrosión.

La clave es que el material utilizado en PVD no es una ocurrencia tardía; es la decisión central que define el rendimiento, la apariencia y la longevidad del producto final. El proceso es lo suficientemente versátil como para usar casi cualquier material inorgánico, pero un grupo selecto se ha convertido en el estándar de la industria por sus resultados probados.

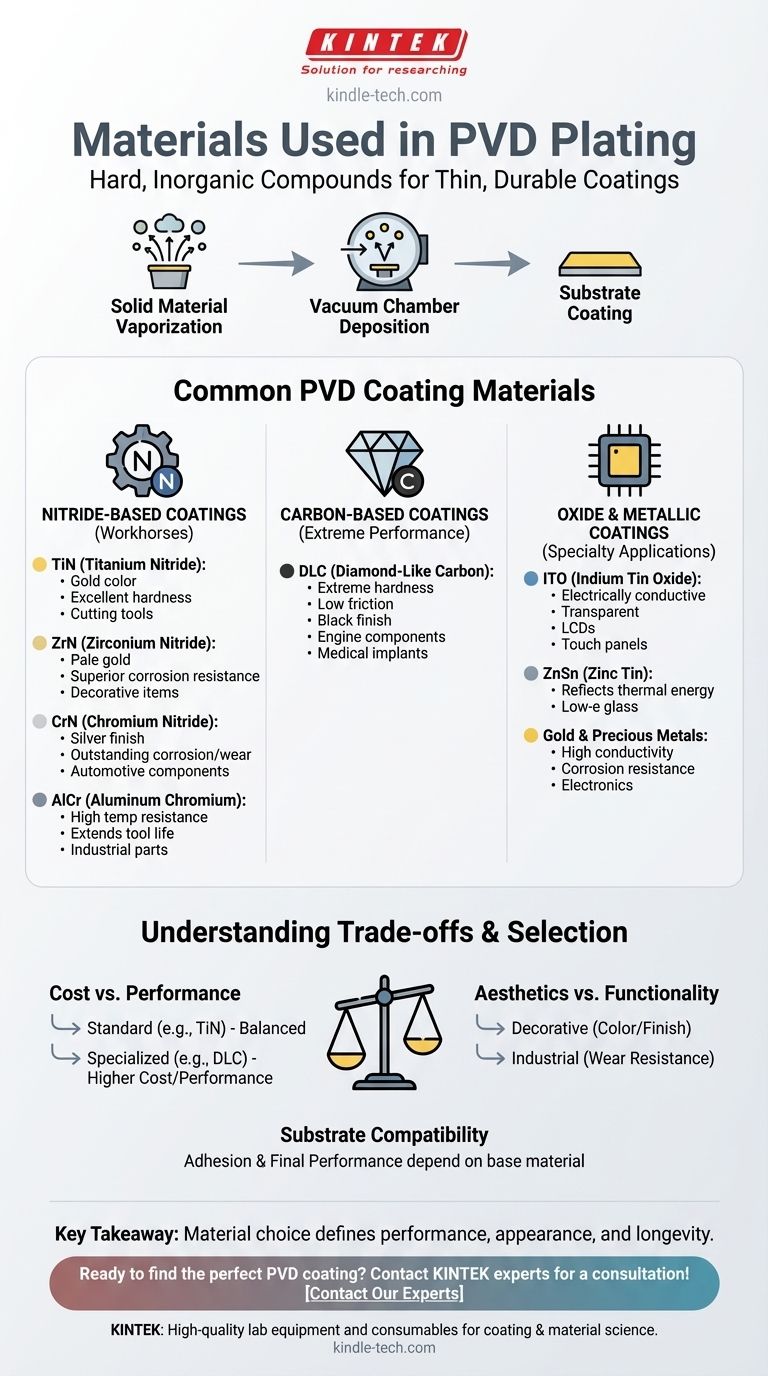

Los principios detrás de la selección de materiales PVD

La Deposición Física de Vapor (PVD) es un proceso de deposición al vacío donde un material sólido se vaporiza y luego se condensa sobre un sustrato como una película delgada. Esta técnica permite un control preciso sobre las características del recubrimiento.

¿Qué hace que un material sea adecuado para PVD?

El proceso PVD puede depositar una amplia gama de materiales inorgánicos e incluso algunos orgánicos. Sin embargo, los materiales más efectivos y ampliamente utilizados se eligen por su capacidad para formar una capa densa y bien adherida que mejora la pieza subyacente.

El objetivo dicta el material

La elección del material está impulsada enteramente por la aplicación prevista. Un material elegido para proteger una herramienta de corte de alta velocidad del calor y el desgaste será diferente de uno elegido para dar a un reloj un acabado duradero y decorativo.

Un desglose de los materiales comunes de recubrimiento PVD

Si bien la lista de materiales potenciales es larga, la mayoría de las aplicaciones se basan en un grupo central conocido por sus propiedades excepcionales. Estos se pueden clasificar por su composición química.

Recubrimientos a base de nitruro (los caballos de batalla)

Los nitruros son compuestos de un metal con nitrógeno, reconocidos por su extrema dureza y resistencia al desgaste.

- Nitruro de Titanio (TiN): Conocido por su distintivo color dorado y su excelente rendimiento general. Aumenta significativamente la dureza y se usa ampliamente en herramientas de corte, piezas de hardware y artículos decorativos.

- Nitruro de Zirconio (ZrN): Ofrece un acabado dorado pálido o similar al latón. Proporciona una resistencia superior a la corrosión en comparación con el TiN y a menudo se utiliza en aplicaciones similares.

- Nitruro de Cromo (CrN): Proporciona un acabado plateado brillante y metálico con una excelente resistencia a la corrosión y al desgaste. Es una opción común para componentes automotrices, relojes y joyas.

- Aluminio Cromo (AlCr): Diseñado para soportar altas temperaturas, este recubrimiento es una opción principal para extender la vida útil de herramientas industriales y piezas de máquinas que operan bajo estrés extremo.

Recubrimientos a base de carbono (para rendimiento extremo)

Estos recubrimientos aprovechan las propiedades únicas del carbono para lograr una fricción excepcionalmente baja y una alta dureza.

- Carbono Tipo Diamante (DLC): Como su nombre lo indica, el DLC es un material extremadamente duro y de baja fricción con un distintivo acabado negro. Es la opción preferida para aplicaciones de alto rendimiento como componentes de motores, implantes médicos y herramientas premium donde la reducción de la fricción es crítica.

Recubrimientos de óxido y metálicos (para aplicaciones especiales)

Esta categoría incluye materiales elegidos por propiedades ópticas o eléctricas únicas en lugar de pura resistencia mecánica.

- Óxido de Indio y Estaño (ITO): Un material crucial en la electrónica moderna. El ITO es único porque es a la vez eléctricamente conductor y ópticamente transparente, lo que lo hace esencial para pantallas LCD, pantallas de plasma y paneles táctiles.

- Zinc Estaño (ZnSn): Utilizado principalmente en la fabricación de vidrio de baja emisividad (low-e) para ventanas. Este recubrimiento refleja la energía térmica, mejorando el aislamiento.

- Oro (y otros metales preciosos): Utilizado tanto por su apariencia decorativa clásica como por sus propiedades funcionales, como alta conductividad y resistencia a la corrosión en electrónica.

Entendiendo las compensaciones

Elegir un material PVD implica equilibrar prioridades contrapuestas. No existe un material "mejor" único, solo el más apropiado para un objetivo específico.

Costo vs. Rendimiento

Los recubrimientos estándar como el Nitruro de Titanio (TiN) ofrecen un fantástico equilibrio entre rendimiento y rentabilidad para muchas aplicaciones. Materiales más especializados como el Carbono Tipo Diamante (DLC) proporcionan un rendimiento superior pero a un precio significativamente más alto.

Estética vs. Funcionalidad

Para artículos decorativos como relojes o grifos, el color y el acabado (por ejemplo, el plateado del CrN o el dorado del TiN) son los principales impulsores. Para una broca industrial, la resistencia al desgaste a altas temperaturas de un material como el AlCr es lo único que importa, independientemente de su apariencia.

Compatibilidad del sustrato

El material base que se recubre juega un papel en la selección del material. La adhesión y el rendimiento final de la capa PVD dependen de su compatibilidad química y física con el sustrato al que se aplica.

Tomando la decisión correcta para su objetivo

Su decisión final debe guiarse por el objetivo principal que necesita lograr para su producto.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste para herramientas: Priorice los recubrimientos de nitruro como TiN y AlCr, o seleccione DLC para las aplicaciones de alto rendimiento más exigentes.

- Si su enfoque principal es un acabado decorativo con alta durabilidad: Considere TiN o ZrN para tonos dorados y CrN para un acabado plateado o cromado clásico y resistente.

- Si su enfoque principal son las propiedades electrónicas u ópticas especializadas: Su elección se define por la función, como el uso de ITO transparente y conductor para pantallas o ZnSn para vidrio térmico.

En última instancia, seleccionar el material PVD correcto es la forma de transformar un componente estándar en un producto de alto rendimiento, duradero y visualmente atractivo.

Tabla resumen:

| Tipo de Material | Ejemplos Comunes | Propiedades Clave | Aplicaciones Típicas |

|---|---|---|---|

| A base de Nitruro | Nitruro de Titanio (TiN), Nitruro de Zirconio (ZrN), Nitruro de Cromo (CrN) | Dureza Extrema, Resistencia al Desgaste y a la Corrosión | Herramientas de Corte, Piezas Automotrices, Herrajes Decorativos |

| A base de Carbono | Carbono Tipo Diamante (DLC) | Dureza Extrema, Baja Fricción, Acabado Negro | Componentes de Motor de Alto Rendimiento, Implantes Médicos |

| Óxido/Metálico | Óxido de Indio y Estaño (ITO), Oro | Conductor Eléctrico, Ópticamente Transparente, Resistencia a la Corrosión | Pantallas LCD, Paneles Táctiles, Electrónica |

¿Listo para encontrar el recubrimiento PVD perfecto para su aplicación?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de recubrimiento y ciencia de materiales. Ya sea que esté desarrollando herramientas de corte, acabados decorativos o componentes electrónicos avanzados, nuestra experiencia puede ayudarlo a seleccionar y aplicar el material PVD ideal para mejorar el rendimiento, la durabilidad y la apariencia de su producto.

Permítanos discutir los requisitos de su proyecto y lograr resultados superiores juntos. ¡Contacte a nuestros expertos hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Celda Electrolítica Electroquímica para Evaluación de Recubrimientos

- Electrodo de disco de platino giratorio para aplicaciones electroquímicas

La gente también pregunta

- ¿Qué son las películas recubiertas de diamante? Mejora los materiales con capas transparentes y superduras

- ¿Cuánto dura el recubrimiento de diamante? Maximice la vida útil con el recubrimiento adecuado para su aplicación

- ¿Cuáles son los tres tipos de recubrimiento? Una guía para recubrimientos arquitectónicos, industriales y de propósito especial

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente

- ¿Qué es la película de recubrimiento de diamante? Una capa delgada de diamante para un rendimiento extremo