En resumen, un horno de inducción puede fundir casi cualquier metal. Esto incluye metales ferrosos comunes como hierro y acero, metales no ferrosos como cobre y aluminio, e incluso metales preciosos como oro, plata y platino. Debido a su capacidad para generar temperaturas extremadamente altas y controladas, también es un método preferido para fundir metales refractarios especializados.

La versatilidad de un horno de inducción proviene de su principio de funcionamiento fundamental. No depende de llamas externas o elementos calefactores, sino que utiliza la inducción electromagnética para generar calor directamente dentro del propio metal, lo que lo hace adecuado para cualquier material que sea eléctricamente conductor.

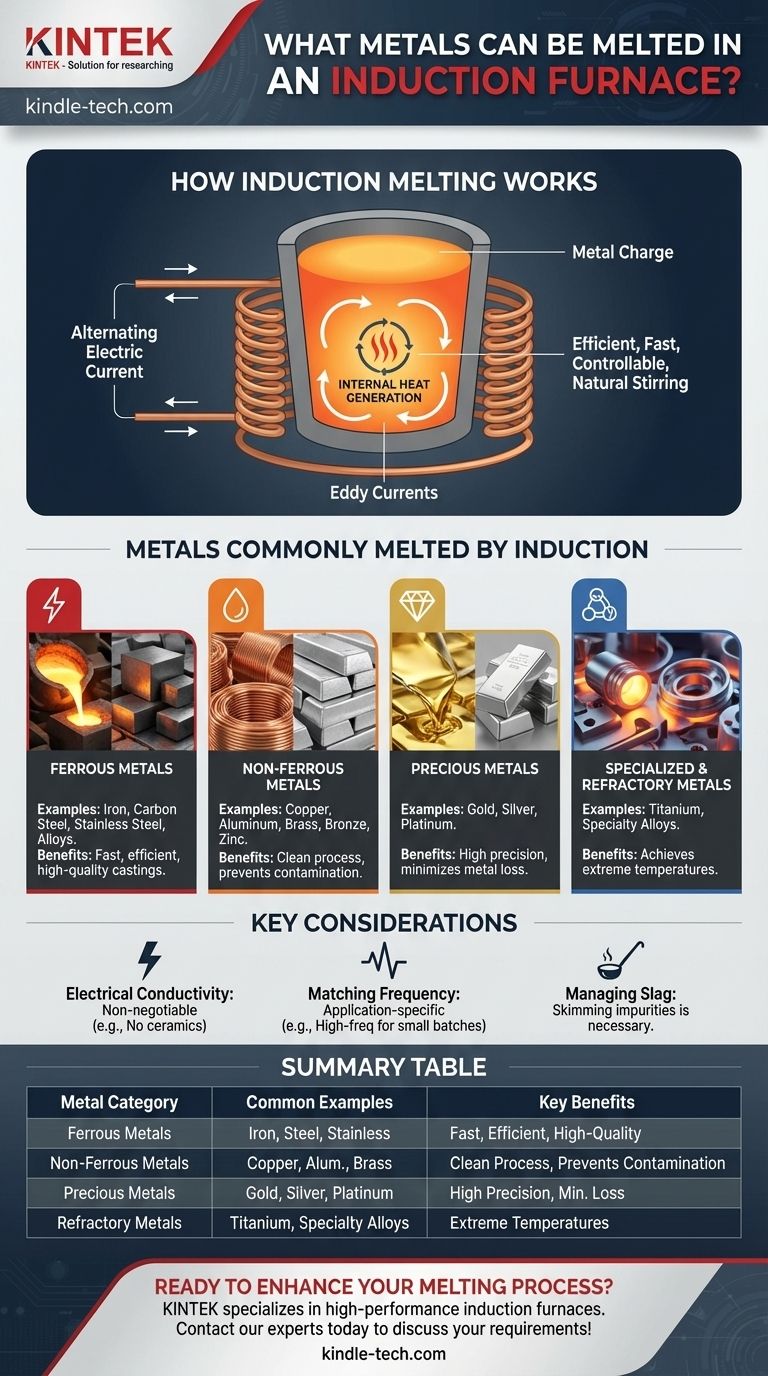

Cómo funciona la fusión por inducción

Para comprender por qué los hornos de inducción son tan versátiles, primero debe comprender cómo generan calor. El proceso es fundamentalmente diferente de los hornos tradicionales de combustible o de resistencia.

El principio de la inducción electromagnética

Un horno de inducción utiliza una potente corriente eléctrica alterna que fluye a través de una bobina de cobre. Esta bobina crea un campo magnético que cambia rápidamente alrededor del metal (la "carga") colocado dentro de un crisol.

Este campo magnético induce potentes corrientes eléctricas, conocidas como corrientes de Foucault, a fluir dentro del propio metal.

Generación de calor interno

La resistencia del metal al flujo de estas corrientes de Foucault genera un calor intenso. En efecto, el metal se convierte en su propio elemento calefactor.

Este calentamiento interno es excepcionalmente eficiente, rápido y controlable. También crea una acción de agitación natural en el metal fundido, lo que promueve una temperatura más uniforme y una mezcla homogénea al crear aleaciones.

Metales comúnmente fundidos por inducción

El principio de inducción funciona en un vasto espectro de materiales eléctricamente conductores. Podemos agruparlos en algunas categorías clave.

Metales ferrosos

Esta es una de las aplicaciones más comunes para los hornos de inducción. Se utilizan ampliamente para la fusión y el mantenimiento de hierro, acero al carbono, acero inoxidable y varias aleaciones de acero. La tecnología es valorada en las fundiciones por su velocidad y por la producción de piezas fundidas de alta calidad.

Metales no ferrosos

La inducción es altamente efectiva para fundir metales no ferrosos. Esto incluye cobre, aluminio, zinc, latón y bronce. El ambiente de fusión limpio evita la contaminación por subproductos de la combustión, lo cual es crítico para mantener la pureza de estos metales.

Metales preciosos

La precisión y la falta de contaminación hacen de la inducción una opción superior para fundir oro, plata y metales del grupo del platino. El proceso minimiza la pérdida de metal, lo cual es un factor económico significativo cuando se trata de materiales de tan alto valor.

Metales especializados y refractarios

Los hornos de inducción pueden alcanzar las temperaturas extremas necesarias para fundir metales refractarios, que tienen puntos de fusión muy altos. Esto los hace adecuados para aplicaciones que involucran materiales como el titanio y otras aleaciones especiales utilizadas en las industrias aeroespacial y médica.

Comprendiendo las ventajas y consideraciones

Aunque es muy versátil, la eficacia de un horno de inducción depende de algunos factores clave. Comprenderlos garantizará que aplique la tecnología correctamente.

La conductividad eléctrica no es negociable

El proceso depende completamente de la capacidad del material para conducir electricidad. Los materiales no conductores como la cerámica o la arena seca no se pueden fundir directamente por inducción, aunque a menudo se utilizan para el crisol que contiene el metal.

Ajustar la frecuencia a la aplicación

Los hornos de inducción operan a diferentes frecuencias (por ejemplo, frecuencia de línea, frecuencia media, alta frecuencia). La frecuencia óptima depende del tipo de metal, la cantidad que se funde y el efecto de agitación deseado. Por ejemplo, los hornos de alta frecuencia suelen ser mejores para fundir cantidades más pequeñas o metales altamente especializados.

Gestión de escoria e impurezas

Si bien la inducción es un proceso limpio, la fusión de chatarra o materiales impuros seguirá produciendo escoria (impurezas no metálicas) que flota en la parte superior de la masa fundida. Una operación adecuada del horno incluye desnatado de esta escoria para asegurar la pureza del producto final.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno de inducción debe basarse en su material específico y sus objetivos de producción.

- Si su enfoque principal es la producción a gran escala de hierro y acero: La inducción es un estándar moderno, energéticamente eficiente y altamente controlable para las fundiciones.

- Si su enfoque principal son los metales no ferrosos de alta pureza: El proceso de fusión limpio y contenido de un horno de inducción es ideal para cobre y aluminio.

- Si su enfoque principal son los metales preciosos o la joyería: La precisión, velocidad y baja pérdida de material de los hornos de inducción son inigualables para oro, plata y platino.

- Si su enfoque principal es la creación de aleaciones especializadas o el reciclaje de chatarra: La inducción proporciona un excelente control de temperatura y la agitación natural necesaria para crear mezclas homogéneas.

En última instancia, si su material conduce electricidad, un horno de inducción es casi con certeza una tecnología de fusión viable y, a menudo, superior.

Tabla resumen:

| Categoría de metal | Ejemplos comunes | Beneficios clave de la fusión por inducción |

|---|---|---|

| Metales ferrosos | Hierro, acero al carbono, acero inoxidable | Rápido, eficiente, piezas fundidas de alta calidad |

| Metales no ferrosos | Cobre, aluminio, latón, bronce | Proceso limpio, previene la contaminación |

| Metales preciosos | Oro, plata, platino | Alta precisión, minimiza la pérdida de metal |

| Metales refractarios | Titanio, aleaciones especiales | Alcanza temperaturas extremas para aleaciones avanzadas |

¿Listo para mejorar su proceso de fusión con precisión y eficiencia?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de inducción perfectos para fundir metales ferrosos, no ferrosos, preciosos y refractarios. Nuestras soluciones ofrecen el calentamiento limpio, controlado y eficiente que su laboratorio o instalación de producción necesita.

¡Contacte a nuestros expertos hoy para discutir sus requisitos específicos de fusión de metales y descubra el horno de inducción ideal para su aplicación!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío