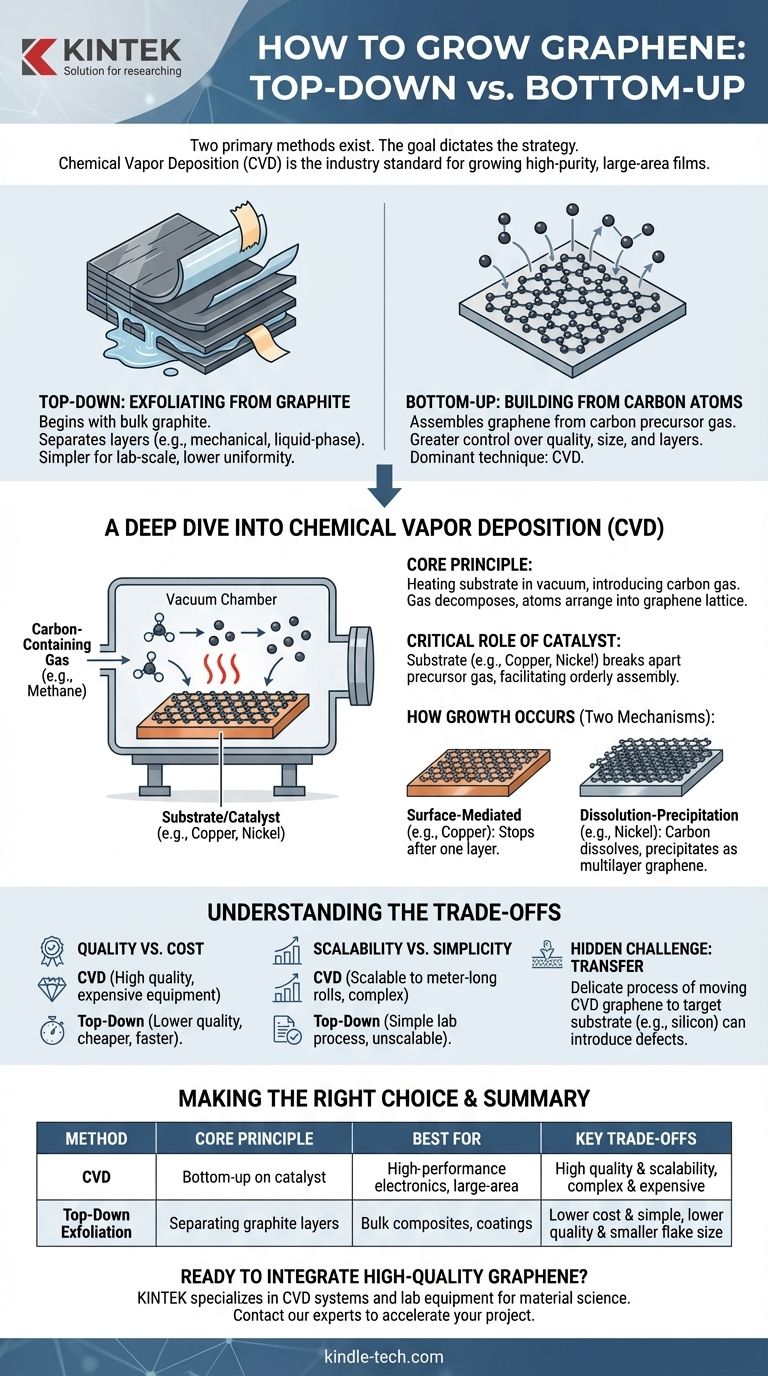

Los métodos principales para producir grafeno se dividen en dos categorías: enfoques 'de arriba hacia abajo' que parten del grafito y enfoques 'de abajo hacia arriba' que construyen el material átomo por átomo. El método más prevalente y potente para cultivar láminas de grafeno grandes y de alta calidad es una técnica de abajo hacia arriba llamada Deposición Química de Vapor (CVD).

Si bien existen varios métodos para producir grafeno, la elección no es arbitraria. El objetivo subyacente —ya sea para electrónica avanzada o compuestos a granel— dicta la estrategia más efectiva, siendo la Deposición Química de Vapor (CVD) el estándar de la industria para el cultivo de películas de alta pureza y gran área.

Los Dos Enfoques Fundamentales: De Arriba Hacia Abajo vs. De Abajo Hacia Arriba

Para entender cómo se cultiva el grafeno, es esencial distinguir entre las dos filosofías centrales de su creación.

De Arriba Hacia Abajo: Exfoliación a partir de Grafito

Este enfoque comienza con grafito a granel, que es esencialmente una pila de innumerables capas de grafeno. El objetivo es separar, o exfoliar, estas capas.

Métodos como la exfoliación mecánica (el "método de la cinta adhesiva") o la exfoliación en fase líquida son más sencillos para trabajos a escala de laboratorio, pero a menudo resultan en escamas más pequeñas y multicapa con menor uniformidad estructural.

De Abajo Hacia Arriba: Construcción a partir de Átomos de Carbono

Este es el verdadero método de "crecimiento". Implica ensamblar grafeno a partir de átomos de carbono individuales obtenidos de un gas precursor.

Este enfoque ofrece un control mucho mayor sobre la calidad, el tamaño y el número de capas del producto final. La técnica dominante en esta categoría es la Deposición Química de Vapor (CVD).

Una Mirada Profunda a la Deposición Química de Vapor (CVD)

La CVD es popular porque produce de manera confiable películas de grafeno de alta calidad y gran área, adecuadas para aplicaciones exigentes como la electrónica y los sensores.

El Principio Fundamental de la CVD

El proceso implica calentar un material sustrato dentro de una cámara de vacío e introducir un gas que contiene carbono, como el metano.

A altas temperaturas, el gas se descompone, liberando átomos de carbono que luego se organizan en la superficie del sustrato formando la característica red hexagonal del grafeno.

El Papel Crítico del Catalizador

El sustrato no es meramente una superficie; es un catalizador activo. Se utilizan comúnmente metales de transición como el cobre y el níquel.

Estos metales son rentables y descomponen eficientemente las moléculas del gas precursor, facilitando el ensamblaje ordenado de los átomos de carbono en una capa única y uniforme.

Cómo Ocurre el Crecimiento

El mecanismo de crecimiento específico depende del catalizador. En metales con baja solubilidad de carbono (como el cobre), el crecimiento es mediado por la superficie, deteniéndose naturalmente después de que se forma una capa completa.

En metales con alta solubilidad de carbono (como el níquel), ocurre un mecanismo de disolución-precipitación. Los átomos de carbono se disuelven en el metal caliente y luego precipitan como capas de grafeno al enfriarse, lo que permite el crecimiento controlado de grafeno multicapa.

Controlando el Producto Final

Los factores clave en cualquier proceso de CVD son el catalizador, las condiciones y la atmósfera. Al controlar con precisión la temperatura, la presión y el flujo de gases, los técnicos pueden dictar la calidad, el grosor y el tamaño de dominio de la lámina de grafeno resultante.

Comprendiendo las Ventajas y Desventajas

Ningún método es universalmente superior; cada uno tiene compromisos inherentes que lo hacen adecuado para diferentes propósitos.

Calidad vs. Costo

La CVD produce grafeno monocapa de la más alta calidad, esencial para la electrónica. Sin embargo, requiere equipos especializados y costosos.

La exfoliación de arriba hacia abajo suele ser más barata y rápida para producir grandes volúmenes de escamas de grafeno, pero la calidad y la consistencia son mucho menores, lo que la hace adecuada para aplicaciones como compuestos o tintas.

Escalabilidad vs. Simplicidad

La CVD se ha demostrado a escala industrial, produciendo rollos de película de grafeno de un metro de longitud. Sin embargo, el proceso sigue siendo complejo.

La exfoliación mecánica es lo suficientemente simple como para realizarse en cualquier laboratorio, pero es fundamentalmente inescalable para la producción masiva de películas grandes.

El Desafío Oculto: La Transferencia

Un paso crítico, a menudo pasado por alto, en el proceso de CVD es la transferencia del grafeno cultivado de su catalizador metálico a un sustrato objetivo (como silicio o plástico).

Este delicado proceso de transferencia es una fuente importante de posibles defectos, arrugas y contaminación que pueden comprometer las propiedades excepcionales del material.

Tomando la Decisión Correcta para su Aplicación

Su elección del método de producción está dictada enteramente por su objetivo final y los requisitos de rendimiento.

- Si su enfoque principal es la electrónica de alto rendimiento o la investigación fundamental: La CVD es el estándar requerido, ya que es el único método que puede cultivar películas monocapa de gran área y alta pureza.

- Si su enfoque principal es la creación de compuestos a granel, recubrimientos o tintas conductoras: Los métodos de exfoliación de arriba hacia abajo suelen ser más rentables y suficientes para producir el volumen necesario de escamas de grafeno.

- Si su enfoque principal es la fabricación de grafeno multicapa controlado: El proceso de CVD, especialmente utilizando el mecanismo de disolución-precipitación en catalizadores como el níquel, ofrece el control más preciso.

En última instancia, comprender los principios detrás de cada método le permite seleccionar el camino más efectivo desde el carbono crudo hasta un material verdaderamente funcional.

Tabla Resumen:

| Método | Principio Fundamental | Mejor Para | Ventajas y Desventajas Clave |

|---|---|---|---|

| Deposición Química de Vapor (CVD) | Crecimiento de abajo hacia arriba a partir de gas de carbono sobre un catalizador (ej., cobre, níquel) | Electrónica de alto rendimiento, sensores, películas de gran área | Máxima calidad y escalabilidad, pero proceso complejo y equipo costoso |

| Exfoliación de Arriba Hacia Abajo | Separación de capas de grafito a granel (ej., método de la cinta adhesiva) | Compuestos a granel, tintas conductoras, recubrimientos | Menor costo y más simple, pero menor calidad y tamaño de escama más pequeño |

¿Listo para Integrar Grafeno de Alta Calidad en su Investigación o Producción?

Elegir el método de producción adecuado es fundamental para el éxito de su aplicación. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para la ciencia de materiales de vanguardia, incluidos los sistemas de Deposición Química de Vapor (CVD) para el cultivo de grafeno superior.

Servimos a laboratorios e instituciones de investigación centrados en el desarrollo de electrónica, sensores y materiales compuestos de próxima generación. Permítanos ayudarle a lograr un control preciso sobre la calidad, el grosor y el tamaño de su grafeno.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden acelerar su proyecto desde el carbono crudo hasta un material funcional y de alto rendimiento.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD