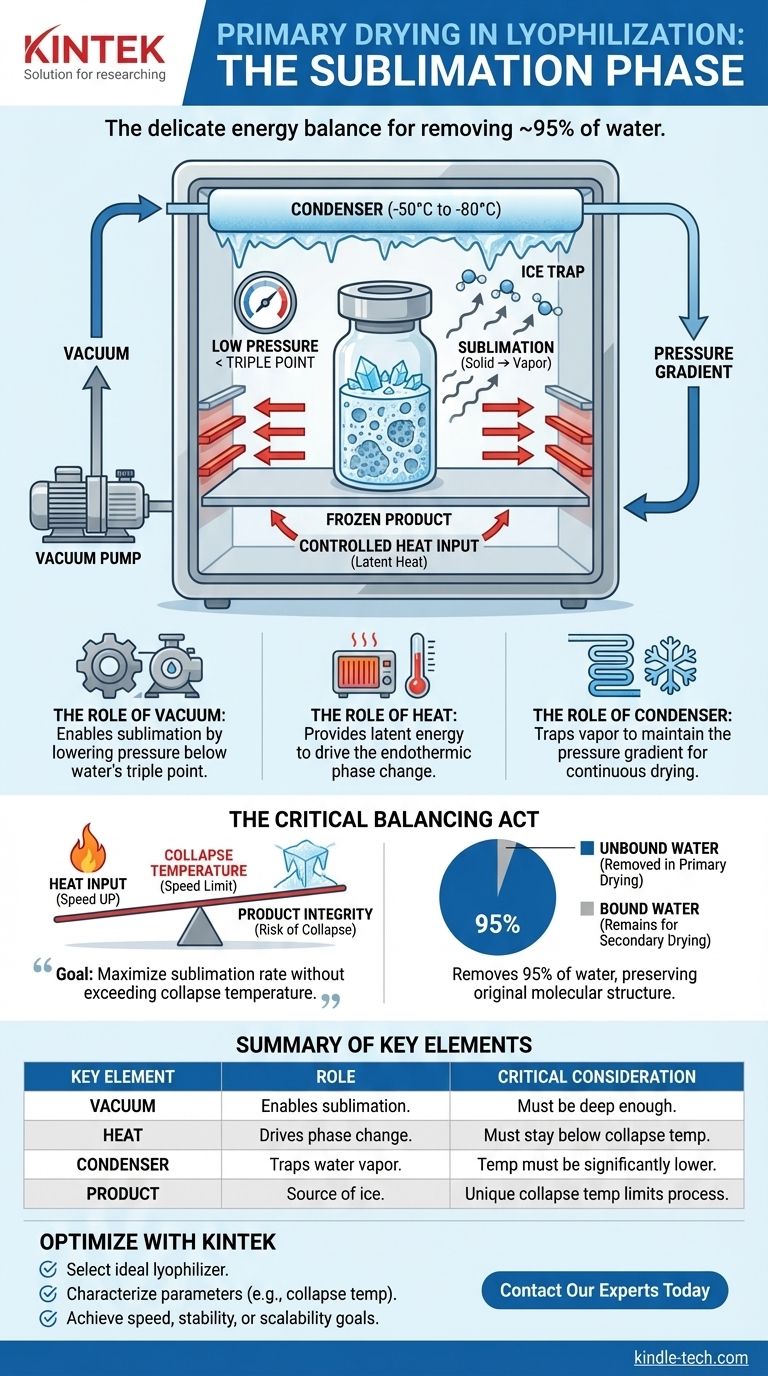

Durante la fase de secado primario de la liofilización, el proceso central es la sublimación, donde el agua congelada en el material se convierte directamente en vapor sin pasar por una fase líquida. Esto se logra bajando la presión de la cámara a un vacío profundo y añadiendo cuidadosamente una cantidad controlada de calor al producto. La bomba de vacío y un condensador frío trabajan juntos para extraer este vapor de agua, eliminando eficazmente hasta el 95% del agua del producto.

El secado primario no se trata de un calentamiento agresivo, sino de un delicado equilibrio energético. El objetivo es proporcionar la energía térmica justa para impulsar la sublimación mientras se mantiene la temperatura del producto por debajo de su punto crítico de fallo estructural, conocido como temperatura de colapso.

La Mecánica Central de la Sublimación

La fase de secado primario es la etapa más larga y crítica de todo el ciclo de liofilización. Establece las bases para la estabilidad y estructura del producto final. Este proceso se basa en la interacción precisa de presión, temperatura y transferencia de calor.

Creando el Entorno: El Papel del Vacío

Bajar la presión dentro de la cámara del liofilizador es el primer y más crucial paso. Este vacío profundo reduce la presión muy por debajo del punto triple del agua (6.11 mbar, 0.01°C).

A esta baja presión, el agua ya no puede existir como líquido. Este entorno fuerza al hielo sólido a pasar directamente a gas (vapor de agua) cuando se aplica energía, un proceso conocido como sublimación.

Impulsando el Proceso: El Papel del Calor

La sublimación es un proceso endotérmico, lo que significa que requiere energía para ocurrir. El calor se introduce cuidadosamente, típicamente calentando las bandejas sobre las que se asientan los viales del producto.

Esta energía añadida es el calor latente de sublimación, que proporciona a las moléculas de hielo la energía que necesitan para escapar a la fase de vapor. Sin esta entrada de calor controlada, el proceso sería increíblemente lento, ya que la sublimación enfriaría el producto, deteniendo finalmente el proceso por completo.

Capturando el Resultado: El Papel del Condensador

A medida que el vapor de agua abandona el producto, debe ser eliminado de la cámara para mantener el ambiente de baja presión. Esta es la tarea del condensador.

El condensador es una superficie dentro del liofilizador que se mantiene a una temperatura extremadamente baja (a menudo de -50°C a -80°C). El vapor de agua migra del producto más cálido al condensador más frío, donde se congela de nuevo en hielo. Esto atrapa eficazmente el agua, mantiene el gradiente de presión y continuamente impulsa el proceso de sublimación.

Comprendiendo las Compensaciones Críticas

Aunque los principios son sencillos, un secado primario exitoso es un acto de equilibrio. Acelerar demasiado el proceso puede dañar irrevocablemente el producto.

El Acto de Equilibrio: Calor vs. Integridad del Producto

El principal desafío es eliminar el agua lo más rápido posible sin causar el colapso del producto. Añadir más calor acelera la sublimación, pero también aumenta la temperatura del producto.

Si la entrada de calor es demasiado agresiva, la temperatura del producto puede elevarse a un punto crítico donde su estructura se ablanda y ya no es capaz de soportarse a sí misma.

La Temperatura de Colapso: El Límite de Velocidad Definitivo

Este punto crítico se conoce como temperatura de colapso. Para productos cristalinos, esta es la temperatura de fusión eutéctica. Para productos amorfos (como muchos productos biológicos), es la temperatura de transición vítrea (Tg).

Exceder esta temperatura, incluso ligeramente, hace que la estructura rígida y porosa se derrita y colapse. Esto resulta en una pérdida de la estructura de torta deseada, dificultad en la rehidratación y, a menudo, una pérdida completa de la actividad biológica para productos farmacéuticos sensibles.

Por Qué Esta Fase Elimina el 95% del Agua

Esta fase es responsable de eliminar toda el agua no ligada o "libre" que se congeló en cristales de hielo. Esto representa la gran mayoría del agua en el producto, típicamente alrededor del 95%.

La naturaleza lenta y meticulosa de esta fase es precisamente la razón por la que es tan efectiva para preservar la estructura molecular original del producto, ya que la matriz de hielo rígida actúa como un andamio hasta que se sublima por completo. El ~5% restante de agua está "ligado" a las moléculas del producto y se elimina en la siguiente etapa, el secado secundario.

Optimizando el Secado Primario para Tu Objetivo

Los parámetros ideales para el secado primario dependen completamente de la naturaleza de tu producto y de tus objetivos operativos. Comprender tus prioridades es clave para desarrollar un ciclo robusto y eficiente.

- Si tu enfoque principal es la velocidad del proceso: Tu objetivo es ejecutar el proceso lo más cerca posible de la temperatura de colapso sin excederla, maximizando la tasa de sublimación.

- Si tu enfoque principal es la estabilidad del producto (por ejemplo, productos biológicos): Prioriza mantener la temperatura del producto muy por debajo de la temperatura de colapso, incluso si alarga significativamente el tiempo de secado.

- Si tu enfoque principal es desarrollar un nuevo ciclo: Invierte en la caracterización del producto (por ejemplo, utilizando un microscopio de liofilización) para determinar con precisión la temperatura de colapso antes de comenzar la optimización del proceso.

Dominar esta delicada transferencia de energía es la clave absoluta para crear un producto liofilizado estable, elegante y eficaz.

Tabla Resumen:

| Elemento Clave | Papel en el Secado Primario | Consideración Crítica |

|---|---|---|

| Vacío | Reduce la presión de la cámara por debajo del punto triple del agua, permitiendo la sublimación. | Debe ser lo suficientemente profundo para evitar la fase líquida. |

| Calor | Proporciona el calor latente de sublimación para impulsar el cambio de fase de hielo a vapor. | Debe controlarse para mantenerse por debajo de la temperatura de colapso del producto. |

| Condensador | Atrapa el vapor de agua congelándolo, manteniendo el gradiente de presión para un secado continuo. | La temperatura debe ser significativamente más baja que la temperatura del producto. |

| Producto | El material congelado del que se sublima el hielo, dejando una estructura porosa. | Su temperatura de colapso única es el límite máximo para el proceso. |

Optimiza Tu Proceso de Liofilización con KINTEK

Dominar el delicado equilibrio del secado primario es esencial para producir productos liofilizados estables y de alta calidad. Ya sea que estés desarrollando un nuevo ciclo para un producto biológico sensible o buscando aumentar la eficiencia de un proceso existente, contar con el equipo y la experiencia adecuados es fundamental.

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para todas tus necesidades de liofilización. Podemos ayudarte a:

- Seleccionar el liofilizador ideal con control preciso de temperatura y presión.

- Caracterizar los parámetros críticos de tu producto, como la temperatura de colapso, para un desarrollo de ciclo robusto.

- Alcanzar tus objetivos de velocidad, estabilidad del producto o escalabilidad del proceso.

¿Listo para mejorar tus resultados de liofilización? Contacta a nuestros expertos hoy a través de nuestro formulario de contacto para discutir cómo podemos apoyar el éxito de tu laboratorio.

Guía Visual

Productos relacionados

- Liofilizador de laboratorio de sobremesa para uso en laboratorio

- Trituradora ultrafina vibratoria refrigerada por agua a baja temperatura con pantalla táctil

- Esterilizador de autoclave de laboratorio de alta presión rápido de escritorio 16L 24L para uso en laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Máquina Tamizadora Vibratoria de Laboratorio Tamiz Vibratorio de Golpe

La gente también pregunta

- ¿Qué papel juega la liofilización en la biotecnología? Preservación de la integridad biológica para la estabilidad a largo plazo

- ¿Qué hace que los productos liofilizados sean ventajosos para el transporte? Reducen drásticamente los costes de envío y simplifican la logística

- ¿Cuál es la capacidad de rehidratación de los productos liofilizados? Logre una calidad superior y una restauración instantánea

- ¿Cuáles son los beneficios de la liofilización para muestras sensibles? Conserve Materiales Delicados con una Calidad Inigualable

- ¿Cuáles son los componentes principales de un liofilizador de laboratorio? Descubra los secretos de la liofilización