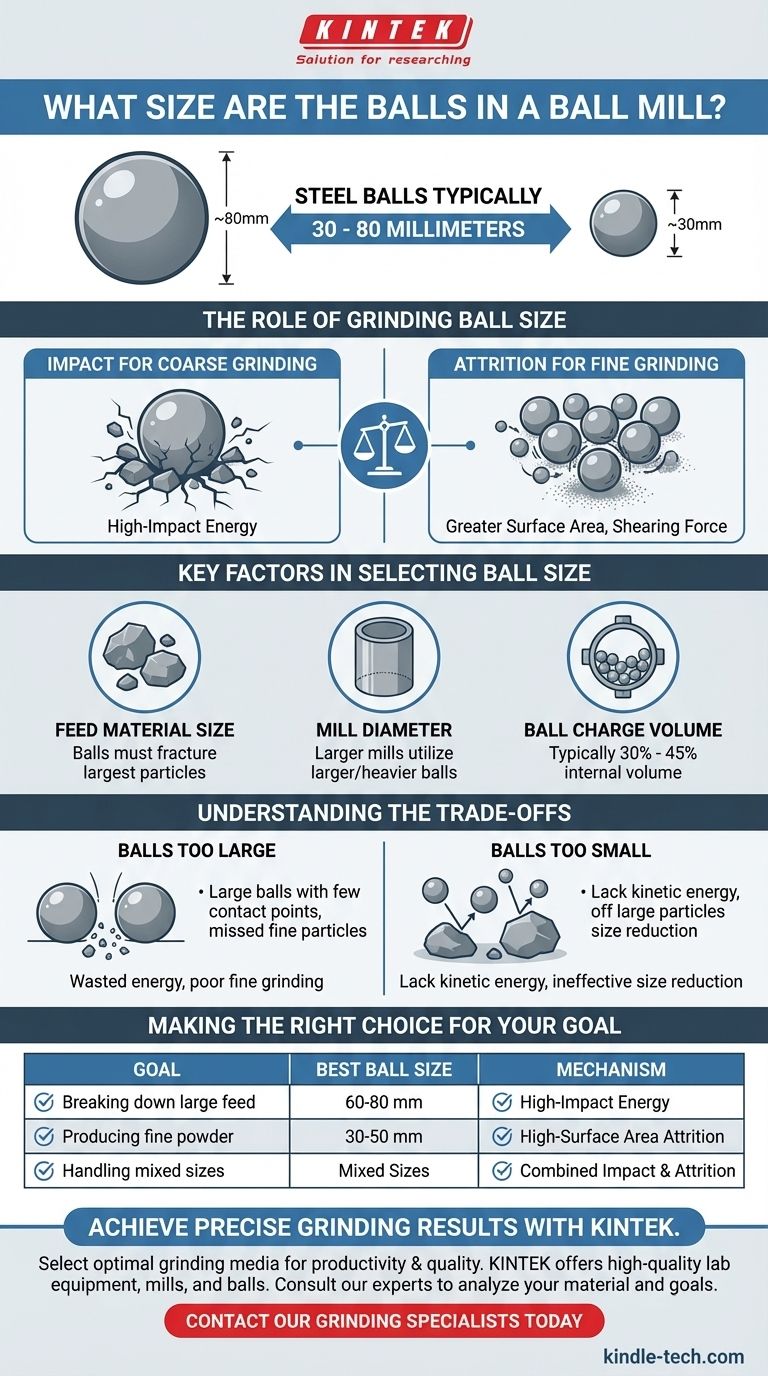

En resumen, las bolas de acero utilizadas en un molino de bolas suelen tener un diámetro que oscila entre 30 y 80 milímetros. Este tamaño no es arbitrario; es una variable crítica seleccionada en función del material que se procesa y del tamaño de partícula final deseado. La eficacia de toda la operación de molienda depende de la elección del tamaño correcto de este medio de molienda.

El principio fundamental es simple: las bolas más grandes proporcionan impactos potentes para romper material grande y grueso, mientras que las bolas más pequeñas ofrecen una mayor superficie para la molienda fina y la atrición necesarias para producir un polvo. La elección óptima es siempre un equilibrio entre estas dos funciones.

El papel del tamaño de las bolas de molienda

Un molino de bolas funciona haciendo girar los medios de molienda (las bolas) con el material a moler. La reducción de tamaño se produce a través de dos mecanismos principales, ambos directamente dictados por el tamaño y el peso de las bolas.

Impacto para molienda gruesa

El impacto es la fuerza principal responsable de romper las partículas de alimentación grandes. Las bolas más grandes y pesadas, cuando son levantadas por la rotación del molino, caen con mayor fuerza.

Esta energía de alto impacto es esencial para las etapas iniciales de la molienda, donde se necesita romper y fracturar piezas grandes y duras de mineral u otros materiales.

Atrición para molienda fina

La atrición es la acción de molienda que ocurre cuando las bolas se frotan entre sí y contra las partículas de material. Esta fuerza de cizallamiento y frotamiento es lo que crea polvos muy finos.

Las bolas más pequeñas son más efectivas en la atrición porque, para el mismo peso total, proporcionan un número mucho mayor de puntos de contacto y una superficie total más grande dentro del molino.

Factores clave en la selección del tamaño de las bolas

Elegir el tamaño correcto de las bolas no es una suposición; es una decisión calculada basada en la física de su operación de molienda. Se deben considerar varios factores para lograr una molienda eficiente.

El tamaño del material de alimentación

La regla más importante es que las bolas de molienda deben ser lo suficientemente grandes y pesadas como para romper las partículas más grandes del material que se introduce en el molino.

Si las bolas son demasiado pequeñas, carecerán de la energía de impacto necesaria y simplemente rebotarán en las partículas más grandes, lo que resultará en un proceso extremadamente ineficiente.

El diámetro del molino

El diámetro del cilindro del molino de bolas también influye. Los molinos de mayor diámetro levantan las bolas más alto antes de que caigan, generando más velocidad y, por lo tanto, más energía de impacto.

Debido a esto, los molinos más grandes pueden utilizar eficazmente bolas de molienda más grandes y pesadas que los molinos más pequeños.

El volumen de carga de bolas

La "carga de bolas" se refiere al volumen total ocupado por las bolas, típicamente entre el 30% y el 45% del volumen interno del molino.

Esta carga determina el número de impactos y la cantidad de atrición que ocurre por revolución. Debe optimizarse junto con el tamaño de la bola para una eficiencia máxima.

Comprendiendo las compensaciones

Usar el tamaño incorrecto de los medios de molienda es un error común y costoso. Conduce a un desperdicio de energía, un desgaste excesivo del equipo y malos resultados.

El problema con las bolas demasiado grandes

Si sus medios de molienda son excesivamente grandes para la tarea, creará impactos potentes pero poco frecuentes. Esto desperdicia energía y es ineficaz para producir partículas finas.

Además, el número limitado de puntos de contacto significa que el proceso de atrición se ve gravemente obstaculizado, lo que hace que sea casi imposible lograr un polvo fino de forma consistente.

La desventaja de las bolas demasiado pequeñas

Por el contrario, si las bolas son demasiado pequeñas para su material de alimentación, carecerán de la energía cinética para fracturar las partículas más grandes.

El molino funcionará, consumiendo energía, pero se producirá poca o ninguna reducción de tamaño. Esta es la razón más común de un proceso de molienda fallido o estancado.

Tomar la decisión correcta para su objetivo

Para seleccionar el medio de molienda correcto, primero debe definir el objetivo principal de su proceso de molienda.

- Si su objetivo principal es romper material de alimentación grande y grueso: Necesita bolas más grandes (por ejemplo, en el rango de 60-80 mm) que proporcionen una alta energía de impacto.

- Si su objetivo principal es producir un polvo muy fino y uniforme: Necesita una carga de bolas más pequeñas (por ejemplo, en el rango de 30-50 mm) para maximizar la superficie y la atrición.

- Si está trabajando con una alimentación de tamaño mixto: Una estrategia efectiva suele ser utilizar una carga graduada con una mezcla de tamaños de bolas para manejar tanto el impacto grueso como la atrición fina en un solo proceso.

En última instancia, hacer coincidir el medio de molienda con el material y el resultado deseado es la clave para una operación de molienda eficiente y exitosa.

Tabla resumen:

| Tamaño de la bola (Diámetro) | Mecanismo de molienda principal | Mejor para |

|---|---|---|

| 60 - 80 mm | Energía de alto impacto | Romper material de alimentación grande y grueso |

| 30 - 50 mm | Atrición de alta superficie | Producir polvos finos y uniformes |

| Tamaños mixtos | Impacto y atrición combinados | Manejar una amplia gama de tamaños de partículas |

Logre resultados de molienda precisos y eficientes con KINTEK.

Seleccionar el medio de molienda óptimo es fundamental para la productividad de su laboratorio y la calidad de su producto final. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, incluyendo una gama completa de bolas de molienda y molinos adaptados a su aplicación específica, desde la trituración de mineral grueso hasta la producción de polvo fino.

Nuestros expertos pueden ayudarle a analizar su material de alimentación y sus objetivos de molienda para recomendarle el tamaño de medio y la configuración de molino perfectos, ahorrándole tiempo, energía y costosos ensayos y errores.

Contacte hoy mismo a nuestros especialistas en molienda para optimizar su proceso de molienda y lograr un rendimiento superior.

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

La gente también pregunta

- ¿Cuál es el propósito principal de utilizar equipos de molienda para los extractos de Tetradenia riparia? Maximizar la eficiencia de lixiviación

- ¿Cuáles son los diferentes tipos de molinos de bolas? Empareje su material con la solución de molienda perfecta

- ¿Por qué un molinillo mecánico de alta potencia es esencial para los catalizadores de cáscara de huevo residual? Maximice el rendimiento de biodiesel hoy

- ¿Por qué se prefiere un mortero y pilón de ágata para los condensados de melamina? Lograr la pureza molecular en la síntesis de nanomateriales

- ¿Cuál es el papel principal del equipo de mezcla mecánica en los compuestos de Cu/WC? Lograr una homogeneidad perfecta del polvo

- ¿Cuál es la función de un molino de laboratorio? Logre una preparación precisa de muestras para obtener resultados exactos

- ¿Cómo se genera la energía para las colisiones de partículas en un molino de chorro? Dominando la energía cinética para una molienda precisa

- ¿Para qué se utilizan los mezcladores de laboratorio? Logre una homogeneidad de muestra perfecta y resultados fiables