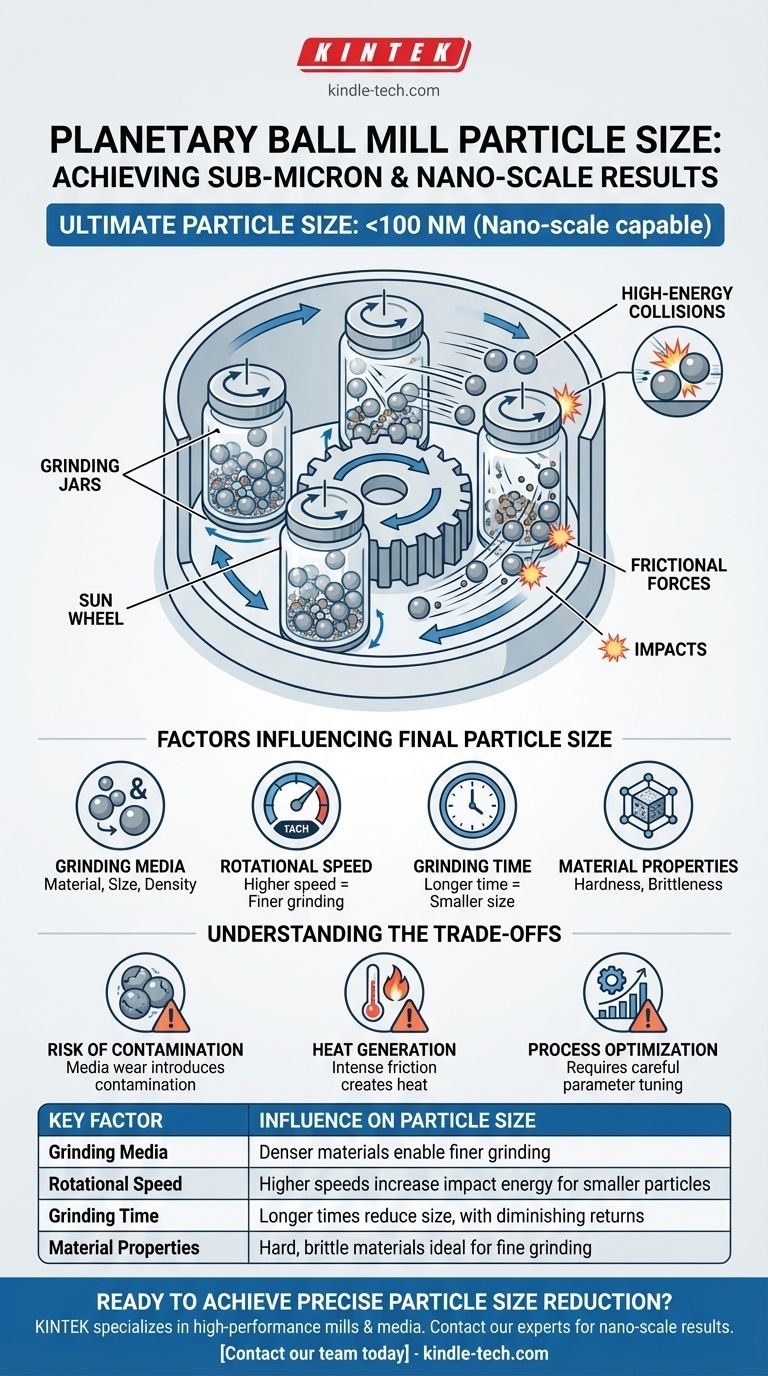

En su máxima eficacia, un molino de bolas planetario puede reducir los materiales a nivel submicrónico, con muchos modelos capaces de alcanzar tamaños de partícula finales en el rango nanométrico (típicamente por debajo de 100 nm). Este proceso de creación de partículas a nanoescala mediante molienda de alta energía es una aplicación principal para esta tecnología.

El tamaño final de la partícula no es un número único, sino el resultado de la alta entrada de energía del sistema. La clave es que los molinos de bolas planetarios logran una molienda fina al crear fuerzas de impacto y fricción intensas, superando con creces las de un molino de bolas estándar.

Cómo los molinos de bolas planetarios logran una molienda fina

La eficacia de un molino de bolas planetario proviene de su acción mecánica única y potente. No es simplemente un contenedor que gira; es un sistema diseñado para la transferencia de alta energía.

El principio del movimiento planetario

Los recipientes de molienda están dispuestos en una "rueda solar" giratoria. Estos recipientes giran simultáneamente sobre sus propios ejes, pero en dirección opuesta a la rueda principal.

Este movimiento compuesto da como resultado fuerzas de aceleración extremadamente altas sobre los medios de molienda (las bolas) y el material de la muestra dentro del recipiente.

Colisiones de alta energía

Las rotaciones opuestas hacen que las bolas de molienda se desprendan de la pared interior del recipiente y vuelen a través de su diámetro, golpeando la pared opuesta con una fuerza significativa. Esto crea un estado constante de impactos de alta frecuencia y alta energía.

Estos impactos son el mecanismo principal para pulverizar materiales duros, quebradizos y fibrosos hasta obtener polvos muy finos.

El papel de las fuerzas de fricción

Además de los impactos, se producen intensas fuerzas de fricción y cizallamiento. Las bolas ruedan entre sí y contra la pared interior del recipiente, moliendo el material atrapado entre ellas.

Esta combinación de impacto y fricción es lo que permite que el proceso de conminución alcance la escala nanométrica.

Factores que influyen en el tamaño final de las partículas

No se puede simplemente encender un molino planetario y esperar un resultado específico. El tamaño final de la partícula es una función de varios parámetros interdependientes que debe controlar.

Medios de molienda y material del recipiente

El material, el tamaño y la densidad de las bolas de molienda son críticos. Los materiales más densos, como el carburo de tungsteno, proporcionan una mayor energía de impacto que el acero inoxidable o la zirconia. Una mayor relación bola-polvo también aumenta la eficiencia de molienda.

Velocidad de rotación

Las velocidades de rotación más altas aumentan las fuerzas centrífugas y la energía de los impactos, lo que lleva a una molienda más rápida y fina. Sin embargo, existe una velocidad óptima más allá de la cual la eficiencia de molienda puede disminuir.

Tiempo de molienda

Los tiempos de procesamiento más largos generalmente conducen a tamaños de partícula más pequeños. Sin embargo, la tasa de reducción de tamaño disminuye con el tiempo, y la molienda excesiva puede provocar cambios o contaminación no deseados del material.

Propiedades del material

La dureza, fragilidad y tenacidad del material de partida dictan fundamentalmente cómo responderá al proceso de molienda. Los materiales duros y quebradizos son candidatos ideales para una reducción de tamaño significativa.

Comprendiendo las compensaciones

Aunque potentes, los molinos de bolas planetarios no están exentos de desafíos operativos. Comprender estas limitaciones es crucial para una aplicación exitosa.

Riesgo de contaminación

El ambiente de alta energía inevitablemente causa desgaste en los recipientes y bolas de molienda. Este desgaste introduce pequeñas cantidades de contaminación en su muestra.

Elegir medios de molienda del mismo material que su muestra (si es posible) o usar materiales extremadamente duros como el nitruro de silicio puede mitigar esto, pero es un factor que siempre debe considerarse, especialmente para aplicaciones de alta pureza.

Generación de calor

La intensa fricción e impacto generan un calor significativo. Esto puede ser perjudicial para materiales sensibles al calor, lo que podría causar cambios de fase, fusión o degradación. Algunos sistemas ofrecen camisas de enfriamiento para controlar este aumento de temperatura.

La optimización del proceso no es trivial

Lograr una distribución de tamaño de partícula específica y repetible requiere una optimización cuidadosa y sistemática de todos los parámetros (velocidad, tiempo, tamaño de la bola, etc.). Esto puede ser un proceso de prueba y error que consume mucho tiempo para nuevos materiales.

Tomando la decisión correcta para su objetivo

Utilice las capacidades del molino de bolas planetario para que coincidan con su objetivo específico de procesamiento de materiales.

- Si su enfoque principal es lograr partículas a nanoescala (<100 nm): Un molino de bolas planetario es un candidato fuerte, pero debe controlar cuidadosamente los parámetros y considerar la posible contaminación de los medios de molienda.

- Si su enfoque principal es moler materiales duros y quebradizos: La energía de alto impacto de un molino planetario lo convierte en una de las herramientas más efectivas para pulverizar materiales como cerámicas, minerales y aleaciones.

- Si su enfoque principal es mantener la pureza absoluta de la muestra: Tenga en cuenta que la contaminación por el desgaste de los medios es un riesgo significativo. Debe seleccionar sus medios de molienda cuidadosamente o considerar un método sin contacto.

Comprender estos principios fundamentales le permite aprovechar eficazmente el poder de un molino de bolas planetario para su objetivo material específico.

Tabla resumen:

| Factor clave | Influencia en el tamaño de las partículas |

|---|---|

| Medios de molienda | Los materiales más densos (por ejemplo, carburo de tungsteno) permiten una molienda más fina. |

| Velocidad de rotación | Las velocidades más altas aumentan la energía de impacto para partículas más pequeñas. |

| Tiempo de molienda | Tiempos más largos reducen el tamaño, pero con rendimientos decrecientes. |

| Propiedades del material | Los materiales duros y quebradizos son ideales para una molienda fina. |

¿Listo para lograr una reducción precisa del tamaño de las partículas en su laboratorio? KINTEK se especializa en molinos de bolas planetarios de alto rendimiento y consumibles de molienda. Nuestros expertos pueden ayudarle a seleccionar el equipo y los medios adecuados para optimizar su proceso y obtener resultados a nanoescala, ya sea que trabaje con cerámicas, aleaciones u otros materiales avanzados. Contacte a nuestro equipo hoy para discutir su aplicación específica y asegurarse de obtener la finura y pureza que necesita.

Guía Visual

Productos relacionados

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

La gente también pregunta

- ¿Cuál es la función de un molino de bolas planetario en la producción de Al-30Si/SiC? Lograr una síntesis homogénea de compuestos

- ¿Cuál es la función principal de un molino de bolas y medios de molienda para las suspensiones de SOFC? Maestría en Uniformidad de Electrodos

- ¿Es un molino de bolas adecuado para la molienda seca y húmeda? Sí, y aquí le explicamos cómo elegir el método correcto.

- ¿Cuál es la función principal de un molino de bolas de alta energía en el reciclaje de PET? Maximizar el área superficial para una despolimerización rápida

- ¿Cuál es el papel de un molino de bolas planetario en la síntesis en estado sólido de electrolitos sólidos de tipo NASICON? Desbloquea la Pureza

- ¿Cómo afecta el tamaño de partícula a la molienda de bolas? Domine la ciencia para una reducción de tamaño eficiente

- ¿Qué función principal realiza un molino de bolas de alta potencia para el polvo de nano-plomo? Optimice su blindaje contra rayos gamma

- ¿Qué es el método de reducción de tamaño de molino de bolas? Logre un control preciso del tamaño de partícula