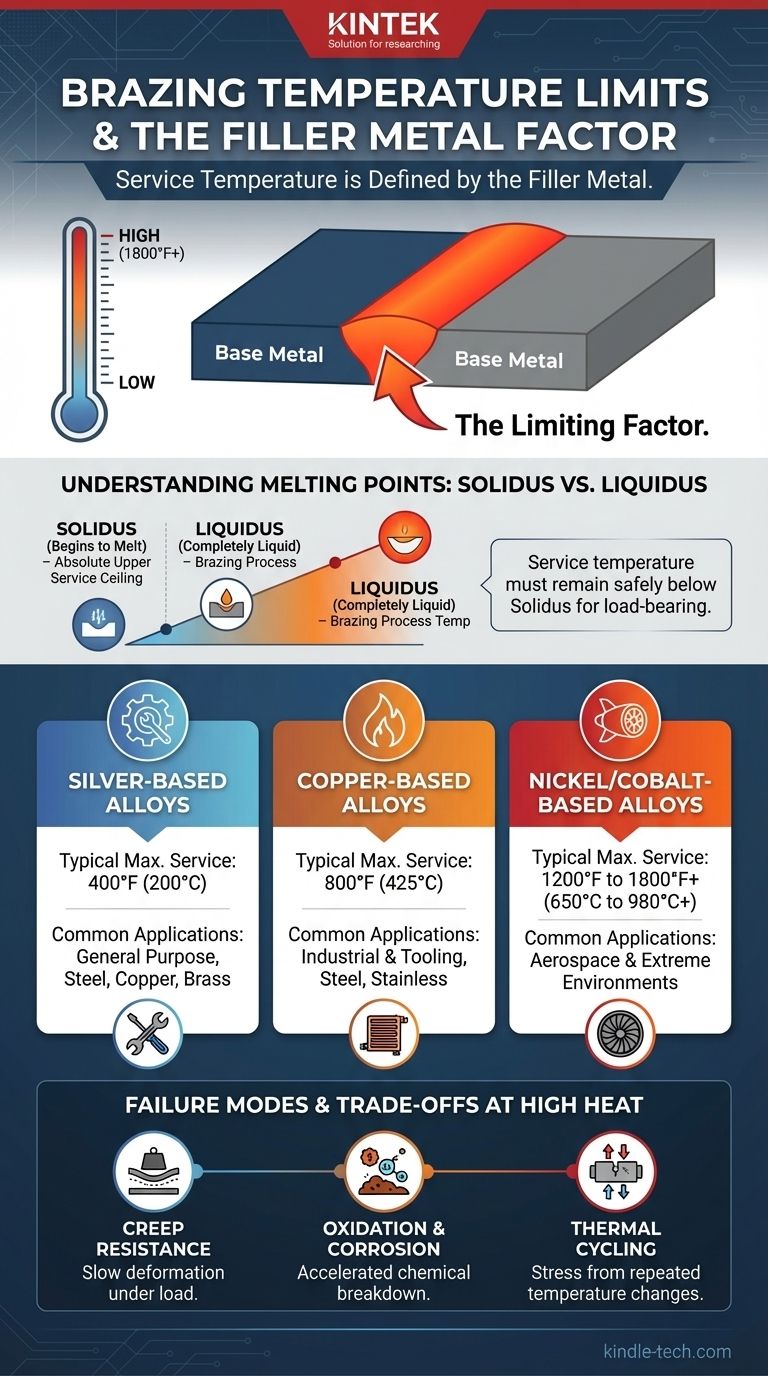

La temperatura de servicio que puede soportar una unión soldada depende enteramente del metal de aporte utilizado para la unión. Esto puede variar desde tan solo 400°F (200°C) para algunas aleaciones a base de plata hasta más de 1800°F (980°C) para aleaciones especializadas de níquel diseñadas para aplicaciones aeroespaciales. La resistencia de cualquier unión soldada se degrada significativamente a medida que la temperatura de servicio aumenta y se acerca al punto de fusión de la aleación de aporte.

La temperatura máxima que puede soportar una unión soldada está fundamentalmente limitada por la temperatura de solidus (el punto donde comienza a fundirse) de la aleación de aporte específica utilizada. Para cualquier aplicación que soporte carga, la temperatura de servicio debe permanecer de forma segura por debajo de este punto.

El metal de aporte: El factor limitante en la soldadura fuerte a alta temperatura

Una unión soldada es un compuesto de dos o más metales base unidos por un metal de aporte. Para crear la unión, el conjunto se calienta a una temperatura lo suficientemente alta como para fundir el metal de aporte, pero no los metales base. Esto significa que el aporte es, por diseño, el componente con el punto de fusión más bajo.

Por qué el aporte rige la resistencia a la temperatura

La aleación de aporte es el "pegamento" que mantiene unidos los metales base. Debido a que se funde a una temperatura mucho más baja que los materiales que une, siempre será la primera parte del conjunto en ablandarse y perder resistencia cuando se calienta.

La integridad estructural de la unión a una temperatura elevada es, por lo tanto, una función directa de las propiedades del metal de aporte a esa temperatura.

Comprendiendo Solidus vs. Líquidus

Para evaluar correctamente los límites de temperatura, dos términos clave son críticos:

- Solidus: La temperatura a la que la aleación de aporte comienza a fundirse. Este es el límite superior absoluto para la temperatura de servicio de una unión. Incluso acercarse a esta temperatura provocará una drástica reducción de la resistencia.

- Líquidus: La temperatura a la que la aleación de aporte está completamente líquida. Como señalan las referencias proporcionadas, el proceso de soldadura fuerte en sí debe realizarse a una temperatura por encima del liquidus para asegurar que la aleación fluya correctamente hacia la unión.

La diferencia entre las temperaturas de solidus y liquidus es el "rango de fusión" de la aleación. Una aleación con un rango de fusión estrecho proporciona una transición más predecible de sólido a líquido.

Aleaciones comunes para soldadura fuerte y sus límites de servicio

La elección del metal de aporte es una decisión de ingeniería crítica basada en el entorno operativo previsto. Las aleaciones se agrupan típicamente en familias con características de rendimiento distintas.

Aleaciones a base de plata

Estas son extremadamente comunes para la unión de propósito general de acero, cobre y latón debido a su excelente fluidez y alta resistencia a temperatura ambiente. Sin embargo, su resistencia disminuye relativamente rápido con el calor.

Temperatura máxima de servicio típica: 400°F (200°C) para servicio continuo.

Aleaciones a base de cobre

Utilizadas principalmente para soldar acero, acero inoxidable y carburo de tungsteno, las aleaciones de cobre ofrecen buena resistencia en un rango de temperatura más alto que las aleaciones de plata. Son una opción rentable para muchas aplicaciones industriales.

Temperatura máxima de servicio típica: 800°F (425°C), con cierta variabilidad.

Aleaciones a base de níquel y cobalto

Estas son aleaciones de alto rendimiento diseñadas para los entornos más exigentes, como las palas de turbinas de motores a reacción y las turbinas de gas industriales. Ofrecen una resistencia excepcional, resistencia a la fluencia y resistencia a la oxidación a temperaturas extremas.

Temperatura máxima de servicio típica: 1200°F a más de 1800°F (650°C a 980°C+).

Comprendiendo las compensaciones y los modos de falla

Simplemente elegir una aleación con un alto punto de fusión no es suficiente. Las aplicaciones de alta temperatura introducen desafíos únicos que deben considerarse en el diseño de la unión.

Resistencia a la fluencia

La fluencia es la tendencia de un material a deformarse lenta y permanentemente bajo una carga constante, especialmente a temperaturas elevadas. Una unión que es perfectamente fuerte durante períodos cortos puede fallar en meses o años debido a la fluencia si la aleación de aporte no está diseñada para ese estrés y temperatura específicos.

Oxidación y corrosión

Las altas temperaturas aceleran drásticamente las reacciones químicas como la oxidación. El metal de aporte no solo debe mantener unida la unión, sino también resistir la corrosión u oxidación por su entorno operativo, lo que lo debilitaría con el tiempo.

Ciclo térmico

Si el componente se calienta y enfría repetidamente, las diferentes tasas de expansión térmica de los metales base y el metal de aporte pueden inducir tensión. Este ciclo puede provocar grietas por fatiga y eventual falla de la unión.

Tomando la decisión correcta para su objetivo

Para garantizar la fiabilidad, debe hacer coincidir la aleación de soldadura fuerte con las demandas del entorno operativo.

- Si su enfoque principal es la unión de propósito general para servicio a temperatura ambiente: Las aleaciones a base de plata ofrecen una excelente combinación de resistencia, ductilidad y facilidad de uso.

- Si su aplicación implica calor moderado hasta 800°F (425°C), como en intercambiadores de calor o herramientas: Las aleaciones a base de cobre proporcionan una solución robusta y más económica que las opciones de alto rendimiento.

- Si está diseñando para entornos extremos como la industria aeroespacial o turbinas industriales: Debe utilizar una aleación de alto rendimiento a base de níquel o cobalto específicamente diseñada para la resistencia a altas temperaturas y a la fluencia.

En última instancia, comprender que la aleación de aporte dicta los límites térmicos de la unión es clave para diseñar un conjunto soldado seguro y fiable.

Tabla resumen:

| Familia de metal de aporte | Temperatura máxima de servicio continuo típica | Aplicaciones comunes |

|---|---|---|

| Aleaciones a base de plata | 400°F (200°C) | Unión de propósito general de acero, cobre, latón |

| Aleaciones a base de cobre | 800°F (425°C) | Soldadura fuerte de acero, acero inoxidable, carburo de tungsteno |

| Aleaciones a base de níquel/cobalto | 1200°F a 1800°F+ (650°C a 980°C+) | Turbinas aeroespaciales, turbinas de gas industriales |

Asegúrese de que sus uniones soldadas soporten el calor

Elegir el metal de aporte adecuado es fundamental para la seguridad y la longevidad de sus conjuntos de alta temperatura. Los expertos de KINTEK se especializan en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos de soldadura fuerte fiables. Ya sea que esté trabajando en fabricación general o en componentes aeroespaciales de vanguardia, tenemos las soluciones para apoyar sus desafíos de unión de materiales.

Permítanos ayudarle a seleccionar los materiales perfectos para su aplicación. ¡Contacte hoy mismo a nuestros especialistas en soldadura fuerte para una consulta!

Guía Visual

Productos relacionados

- Alambre de tungsteno evaporado térmicamente para aplicaciones a alta temperatura

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Molino de Molienda de Tejidos Híbrido de Laboratorio

- Fabricante de piezas de teflón mecanizadas y moldeadas a medida para la limpieza de vidrio conductor ITO FTO de laboratorio, cesta de flores

- Soluciones versátiles de PTFE para el procesamiento de obleas semiconductoras y médicas

La gente también pregunta

- ¿Cuáles son las desventajas del filamento de tungsteno? Limitaciones clave en la tecnología de iluminación

- ¿Qué son los elementos calefactores de tungsteno? Desbloquee el calor extremo para procesos industriales y de vacío

- ¿Cuál es la idoneidad del tungsteno como material conductor eléctrico para aplicaciones de calentamiento? Domine el calentamiento a temperaturas extremadamente altas

- ¿Es el tungsteno un buen elemento calefactor? Desbloqueando temperaturas extremas en entornos de vacío

- ¿Por qué no se utiliza el tungsteno en los dispositivos de calefacción? El papel crítico de la resistencia a la oxidación