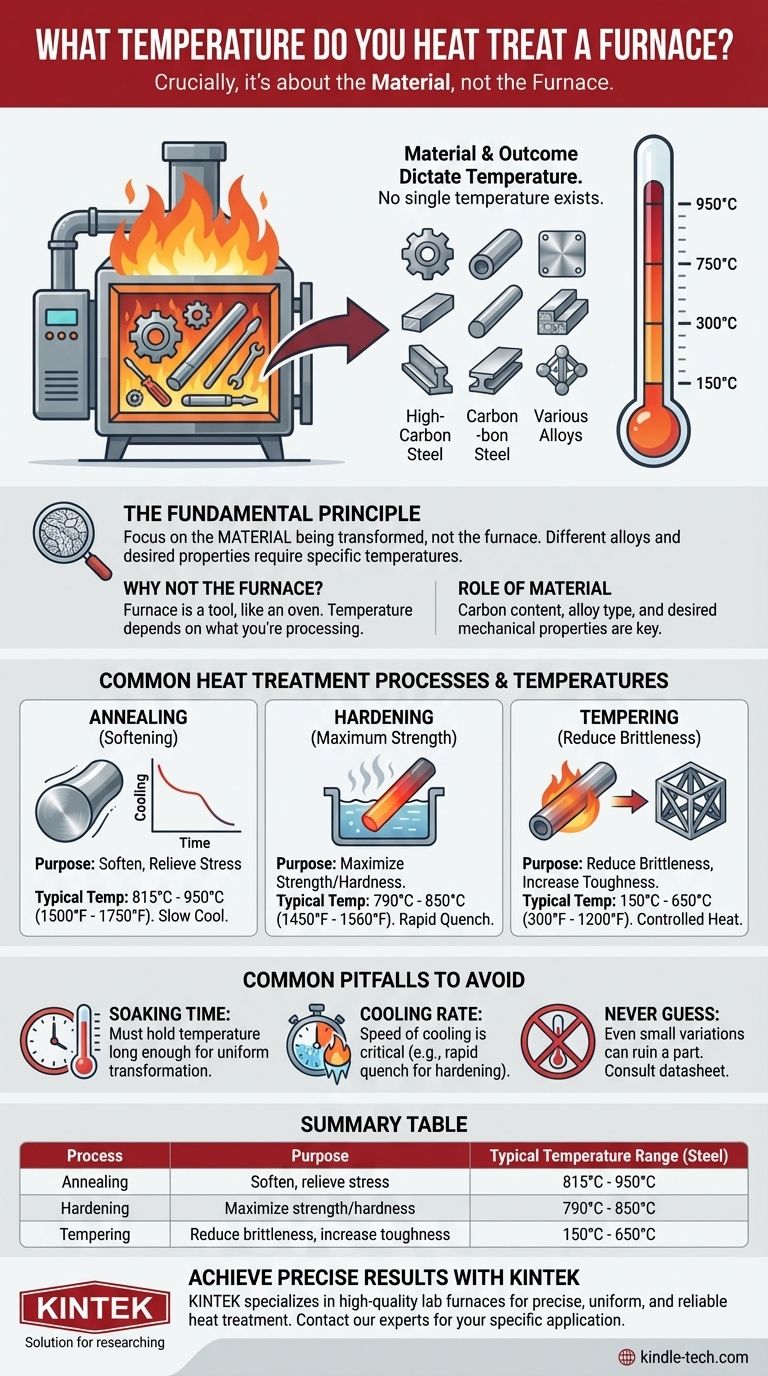

Fundamentalmente, la temperatura para el tratamiento térmico está determinada por el material dentro del horno, no por el horno en sí. La temperatura correcta depende completamente del tipo de metal y del resultado deseado, como el endurecimiento o el ablandamiento, con procesos típicos para el acero que van desde tan solo 150 °C hasta más de 950 °C.

El principio central del tratamiento térmico es que no existe una temperatura única. La temperatura precisa es una variable crítica dictada por dos factores: la aleación específica con la que se trabaja y las propiedades mecánicas que se pretenden conseguir.

El principio fundamental: el material y el resultado dictan la temperatura

La idea errónea más común es centrarse en el equipo. El horno es simplemente la herramienta que proporciona calor controlado; el verdadero objeto del proceso es el material que se está transformando.

Por qué el horno no es el foco

Un horno está diseñado para funcionar en un amplio rango de temperaturas. Preguntar por la temperatura de tratamiento térmico de un horno es como preguntar por la temperatura de cocción de un horno: depende completamente de si se está horneando pan o asando un pollo.

La temperatura crítica es la que provoca un cambio microestructural específico dentro de la aleación metálica.

El papel de la composición del material

Diferentes metales y aleaciones se transforman a temperaturas muy diferentes. El contenido de carbono en el acero, por ejemplo, es un factor principal de sus temperaturas de tratamiento térmico.

Un acero con alto contenido de carbono utilizado para una herramienta de corte requerirá un ciclo de temperatura diferente al de un acero con bajo contenido de carbono utilizado para un soporte estructural.

El objetivo del tratamiento

El propósito del tratamiento térmico dicta el rango de temperatura. ¿Está tratando de hacer el metal más duro o más blando?

- El endurecimiento requiere calentar el metal por encima de un punto de transformación crítico.

- El templado, que reduce la fragilidad en el acero ya endurecido, ocurre a temperaturas por debajo de ese mismo punto.

Procesos comunes de tratamiento térmico y sus temperaturas

Para proporcionar un marco práctico, veamos tres procesos comunes para un acero al carbono típico. Estos son ejemplos representativos; los valores exactos requieren una hoja de datos del material.

Recocido: para ablandamiento y alivio de tensiones

El recocido se utiliza para hacer el metal lo más blando y dúctil posible, a menudo para facilitar su mecanizado. Esto requiere calentar el acero a una temperatura alta y luego enfriarlo muy lentamente.

Para muchos aceros comunes, esta temperatura está entre 815 °C y 950 °C (1500 °F a 1750 °F).

Endurecimiento (Temple): para máxima resistencia

El endurecimiento implica calentar el acero a una temperatura donde su estructura cristalina interna cambia a una fase llamada austenita, luego enfriarlo rápidamente (templado) para fijar una estructura muy dura y frágil llamada martensita.

Esta temperatura de "austenitización" suele estar entre 790 °C y 850 °C (1450 °F a 1560 °F).

Templado: para reducir la fragilidad

Una pieza recién endurecida a menudo es demasiado frágil para un uso práctico. El templado es un tratamiento secundario a baja temperatura que aumenta la tenacidad al reducir ligeramente la dureza.

La temperatura se controla con precisión y puede oscilar entre 150 °C y 650 °C (300 °F a 1200 °F), dependiendo del equilibrio deseado entre dureza y tenacidad.

Errores comunes a evitar

Lograr las propiedades correctas implica más que simplemente alcanzar una temperatura objetivo. La incomprensión del proceso completo conduce a piezas defectuosas.

La importancia del tiempo de "mantenimiento"

No basta con alcanzar la temperatura objetivo. El material debe mantenerse a esa temperatura —un proceso llamado mantenimiento— el tiempo suficiente para que toda la pieza, desde la superficie hasta el núcleo, experimente la transformación deseada.

La velocidad de enfriamiento es igual de crítica

La velocidad a la que se enfría el material después del calentamiento es tan importante como la propia temperatura de calentamiento.

Un enfriamiento rápido en agua o aceite es necesario para el endurecimiento, mientras que un enfriamiento muy lento dentro del horno es necesario para el recocido. Una velocidad de enfriamiento incorrecta anulará por completo los efectos del ciclo de calentamiento.

Nunca adivine la temperatura

Usar la temperatura incorrecta, incluso por 25-50 grados, puede arruinar una pieza. El sobrecalentamiento puede causar un crecimiento excesivo del grano, debilitando la pieza. El subcalentamiento resultará en una transformación incompleta, sin lograr la dureza deseada.

Determinación de la temperatura correcta para su aplicación

Para encontrar la temperatura adecuada, primero debe definir su material y su objetivo.

- Si su objetivo principal es ablandar el acero para facilitar el mecanizado (Recocido): Utilizará un calor alto, típicamente superior a 800 °C, seguido de un período de enfriamiento muy lento.

- Si su objetivo principal es hacer una pieza de acero lo más dura posible (Endurecimiento): Debe calentar el material a su temperatura de austenitización específica y luego enfriarlo rápidamente.

- Si su objetivo principal es endurecer una pieza ya endurecida (Templado): Utilizará una temperatura precisa y mucho más baja para equilibrar cuidadosamente la relación entre dureza y fragilidad.

Consulte siempre la hoja de datos específica del material para garantizar un tratamiento térmico preciso, seguro y exitoso.

Tabla resumen:

| Proceso | Propósito | Rango de temperatura típico (para acero) |

|---|---|---|

| Recocido | Ablandar, aliviar tensiones | 815 °C - 950 °C (1500 °F - 1750 °F) |

| Endurecimiento | Maximizar la resistencia/dureza | 790 °C - 850 °C (1450 °F - 1560 °F) |

| Templado | Reducir la fragilidad, aumentar la tenacidad | 150 °C - 650 °C (300 °F - 1200 °F) |

Logre resultados de tratamiento térmico precisos y repetibles

Navegar por las complejidades del tratamiento térmico requiere no solo conocimiento, sino también el equipo adecuado. El control preciso de la temperatura, el calentamiento uniforme y el rendimiento fiable de su horno son fundamentales para lograr las propiedades deseadas del material, lote tras lote.

KINTEK se especializa en hornos y equipos de laboratorio de alta calidad diseñados para satisfacer las exigentes demandas de los procesos de tratamiento térmico. Ya sea que esté recociendo, endureciendo o templando, nuestras soluciones brindan la precisión y consistencia que su laboratorio necesita.

Permítanos ayudarle a equipar su laboratorio para el éxito. Contacte a nuestros expertos hoy para discutir su aplicación específica y encontrar el horno perfecto para sus materiales y procesos.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Qué factores son críticos en el tratamiento térmico? Domine la temperatura, la atmósfera y el enfriamiento para obtener resultados superiores

- ¿Por qué el tratamiento térmico al vacío a alta temperatura es fundamental para el acero Cr-Ni? Optimiza la resistencia y la integridad de la superficie

- ¿Puede ocurrir un arco en el vacío? Sí, y aquí te explicamos cómo evitarlo en tu diseño de alto voltaje.

- ¿Qué le sucede al calor generado en el vacío? Dominando el control térmico para materiales superiores

- ¿Cuáles son las precauciones de seguridad en un proceso de tratamiento térmico? Una guía de controles de ingeniería, administrativos y de EPP