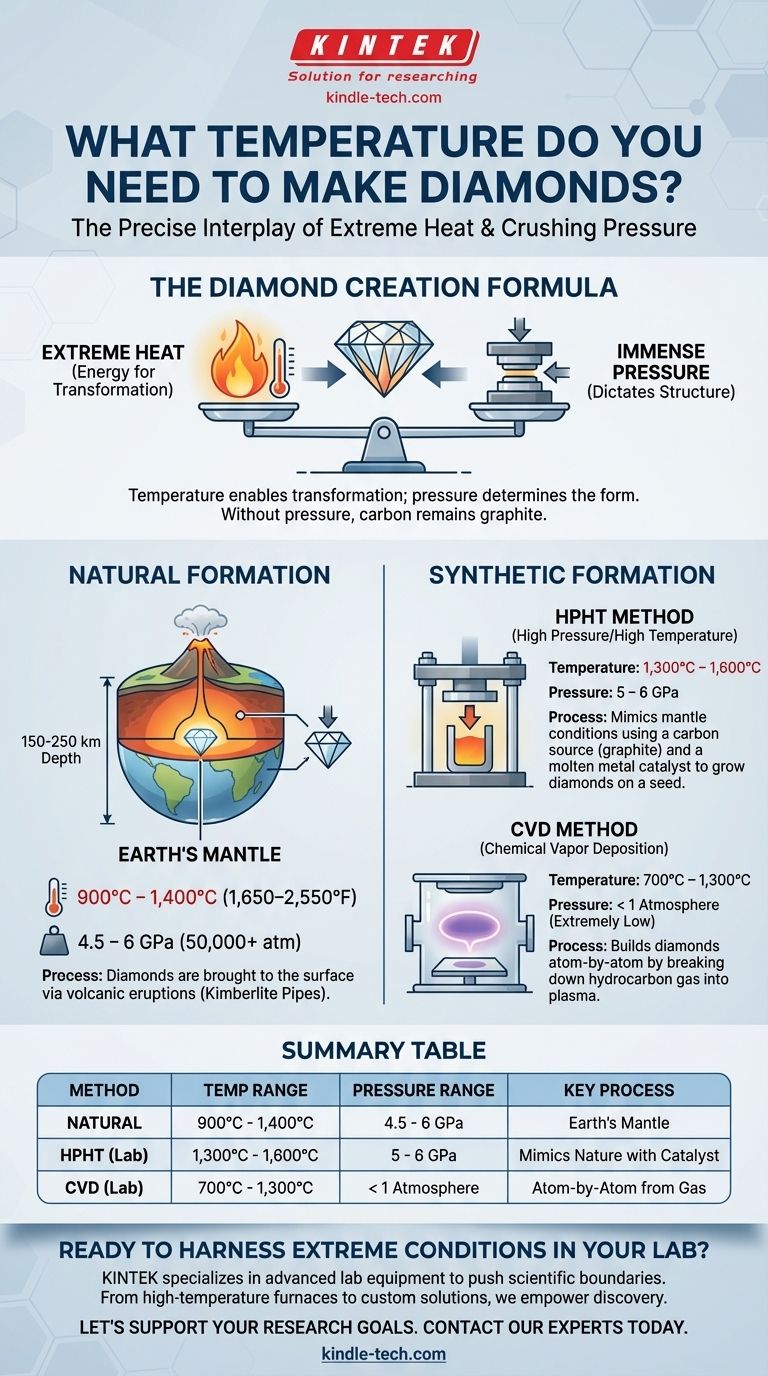

Para crear un diamante, se necesitan temperaturas extremadamente altas, pero el número exacto depende totalmente de la presión que se pueda aplicar. En la naturaleza, los diamantes se forman a temperaturas de entre 900 °C y 1400 °C (1650–2550 °F), mientras que el método de laboratorio más común, HPHT, utiliza temperaturas similares de alrededor de 1300–1600 °C. Sin embargo, la temperatura es solo la mitad de la ecuación; sin una presión inmensa, solo se producirá grafito.

La creación de un diamante no es una función exclusiva de la temperatura, sino una interacción precisa entre el calor extremo y la presión aplastante. Comprender esta relación es la clave para entender cómo el carbono puede transformarse de su forma común, el grafito, en uno de los materiales más duros y valiosos de la Tierra.

Los dos caminos hacia la creación de diamantes

Los diamantes son simplemente átomos de carbono dispuestos en una estructura cristalina específica y altamente densa. Para forzar a esos átomos a adoptar esta formación, la naturaleza y la ciencia utilizan dos métodos principales, cada uno con una receta distinta de calor y presión.

Formación natural: el manto terrestre

Los diamantes naturales se forman en las profundidades del manto superior de la Tierra, aproximadamente a 150 a 250 kilómetros bajo la superficie.

A estas profundidades, se cumplen las condiciones necesarias:

- Temperatura: Aproximadamente de 900 °C a 1400 °C (1650–2550 °F).

- Presión: Unos inmensos 4,5 a 6 gigapascales (GPa). Esto es más de 50.000 veces la presión atmosférica a nivel del mar.

Estos diamantes son transportados a la superficie a lo largo de millones de años a través de erupciones volcánicas de fuente profunda, que crean las chimeneas de kimberlita donde hoy se extraen la mayoría de los diamantes.

Formación sintética: el laboratorio

Los científicos han desarrollado dos técnicas principales para replicar e incluso innovar sobre el proceso de la naturaleza.

El método HPHT (Alta Presión/Alta Temperatura)

Este método imita más de cerca las condiciones del manto terrestre. Una fuente de carbono, como el grafito, se coloca en una gran prensa mecánica.

- Temperatura: Un crisol calienta el carbono a 1300 °C–1600 °C.

- Presión: La prensa aplica presiones de 5 a 6 GPa.

Se utiliza un catalizador de metal fundido para disolver el carbono, que luego cristaliza alrededor de una pequeña "semilla" de diamante para formar un diamante más grande y de calidad gema.

El método CVD (Deposición Química de Vapor)

CVD adopta un enfoque completamente diferente, construyendo un diamante átomo por átomo. Se trata menos de fuerza bruta y más de un control químico preciso.

- Temperatura: Un gas hidrocarburo (como el metano) se calienta en una cámara de vacío a 700 °C–1300 °C.

- Presión: La presión es extremadamente baja, a menudo inferior a una atmósfera.

El calor descompone el gas en un plasma de iones de carbono, que luego se deposita sobre una placa semilla de diamante plana, haciendo crecer un diamante capa por capa.

Comprender las compensaciones: por qué la presión es el factor decisivo

Mucha gente se pregunta por qué no se puede simplemente calentar carbono para hacer un diamante. La respuesta reside en el diagrama de fases del carbono, que mapea la forma estable del carbono a diferentes temperaturas y presiones.

Grafito: el estado predeterminado

A las presiones que experimentamos en la vida diaria (una atmósfera), la forma más estable del carbono es el grafito.

Incluso si calienta el grafito a 3000 °C, seguirá siendo grafito o se sublimará en gas. Simplemente no tiene la fuerza externa necesaria para obligar a sus átomos a adoptar la estructura densamente empaquetada del diamante.

Diamante: el estado de alta presión

Aplicar una presión inmensa es lo que cambia las reglas. La presión fuerza físicamente a los átomos de carbono a estar más juntos, haciendo que la estructura del diamante, más densa, sea más estable que la estructura del grafito, menos densa.

El papel de la temperatura es proporcionar energía. Les da a los átomos de carbono la movilidad que necesitan para romper sus enlaces existentes y reorganizarse en la nueva y estable red de diamante una vez que se aplica la presión. Sin suficiente calor, el proceso llevaría un tiempo imposiblemente largo, incluso a la presión correcta.

Tomar la decisión correcta para su objetivo

Su interés en la temperatura necesaria para crear diamantes probablemente surge de una curiosidad más profunda sobre el proceso en sí. Comprender su objetivo aclarará qué proceso es más relevante para usted.

- Si su enfoque principal son la geología y las maravillas naturales: Debe centrarse en las condiciones del manto terrestre: temperaturas de alrededor de 1000 °C combinadas con presiones superiores a 5 GPa.

- Si su enfoque principal es la fabricación industrial y la tecnología: El método HPHT es el que más imita a la naturaleza, mientras que el método CVD representa un enfoque más avanzado y controlado que permite diferentes aplicaciones.

- Si su enfoque principal es el principio científico fundamental: La clave es que la temperatura permite la transformación, pero la presión dicta cuál será esa transformación.

En última instancia, convertir carbono simple en un diamante es una poderosa demostración de cómo las condiciones físicas definen la estructura de la materia.

Tabla de resumen:

| Método | Rango de temperatura | Rango de presión | Proceso clave |

|---|---|---|---|

| Formación natural | 900 °C - 1400 °C | 4,5 - 6 GPa | Se forma en el manto terrestre |

| HPHT (Cultivado en laboratorio) | 1300 °C - 1600 °C | 5 - 6 GPa | Imita las condiciones naturales con un catalizador |

| CVD (Cultivado en laboratorio) | 700 °C - 1300 °C | < 1 Atmósfera | Construye el diamante átomo por átomo a partir de gas |

¿Listo para aprovechar las condiciones extremas en su laboratorio?

Comprender la interacción precisa entre el calor y la presión es fundamental para la ciencia de los materiales. Ya sea que su investigación involucre síntesis a alta temperatura, pruebas de materiales o el desarrollo de nuevos materiales a base de carbono, contar con el equipo adecuado es fundamental.

KINTEK se especializa en el equipo de laboratorio avanzado que necesita para superar los límites de la ciencia. Desde hornos de alta temperatura capaces de alcanzar más de 1600 °C hasta soluciones personalizadas para entornos controlados, proporcionamos las herramientas que impulsan el descubrimiento y la innovación en laboratorios de todo el mundo.

Analicemos cómo podemos apoyar sus objetivos de investigación específicos. Comuníquese con nuestros expertos hoy mismo para encontrar la solución perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Diamante CVD para Aplicaciones de Gestión Térmica

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Cuáles son las ventajas del sinterizado por plasma de chispa? Logre una densificación de materiales más rápida y superior

- ¿Cómo facilita un horno de prensa en caliente al vacío la producción de composites laminados de Ti-Al3Ti? Densificación de Precisión

- ¿Qué es el prensado isostático en caliente? Logre densidad total y rendimiento superior del material

- ¿Qué funciones cumplen los moldes de grafito en el prensado en caliente al vacío de aleaciones TiAl? Optimice su proceso de sinterización

- ¿Cuál es el proceso de prensado isostático en caliente? Logre la máxima densidad y fiabilidad

- ¿Por qué aplicar 30-50 MPa en el prensado en caliente al vacío? Lograr una densidad del 100 % y una unión de compuestos sin vacíos

- ¿Cuál es la función principal de un horno de prensa en caliente al vacío (VHP)? Consolidación de Compuestos de Titanio

- ¿Cómo facilita un horno de sinterización por prensado en caliente al vacío la síntesis de TiBw/TA15? Lograr composites de titanio 100% densos