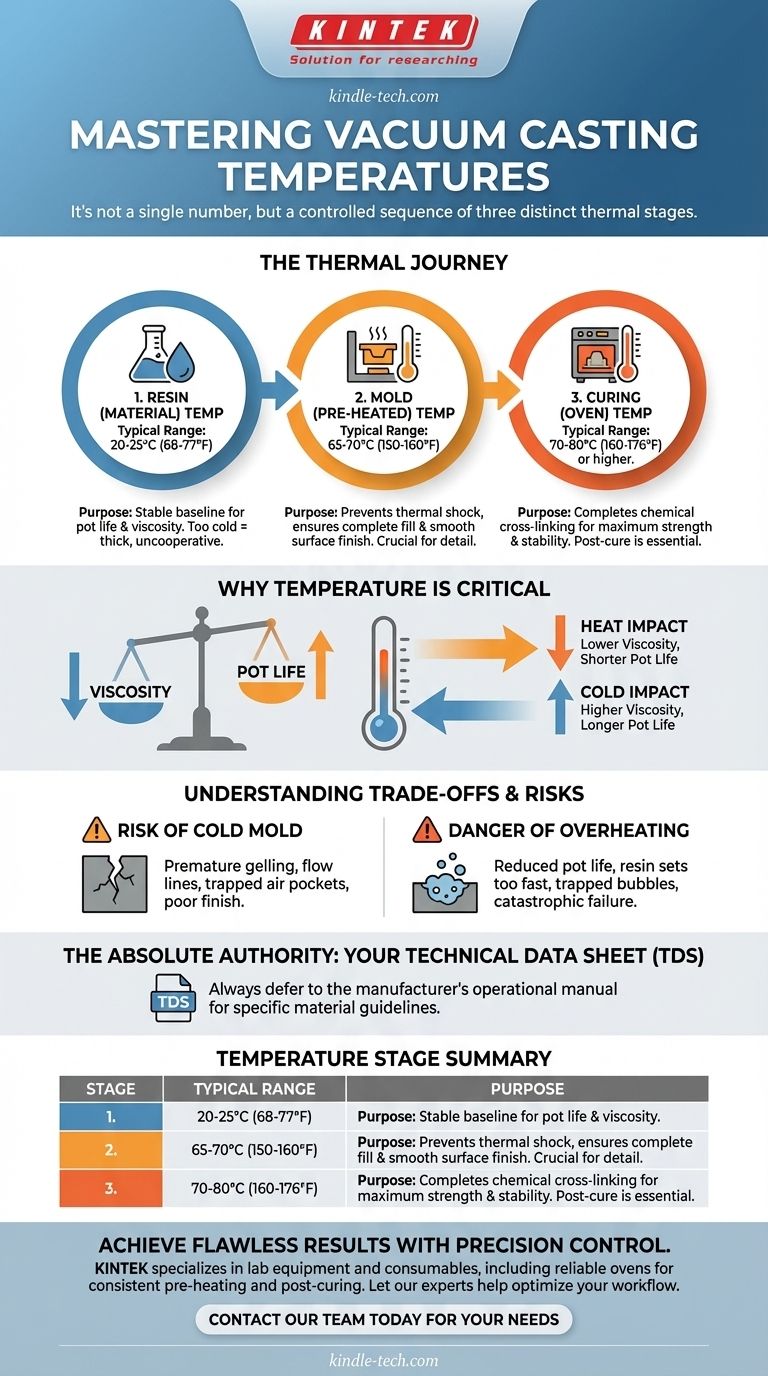

La temperatura ideal para el moldeo por vacío no es un número único, sino una secuencia cuidadosamente controlada de tres temperaturas distintas. Estas son la temperatura de la resina mezclada (típicamente temperatura ambiente, ~25°C o 77°F), la del molde de silicona precalentado (generalmente 65-70°C o 150-160°F) y la del horno de curado final (a menudo 70°C o 160°F o superior), cada una dictada por la Hoja de Datos Técnicos (TDS) específica del material.

El éxito del moldeo por vacío tiene menos que ver con encontrar una temperatura perfecta y más con dominar la relación térmica entre su material, su molde y su proceso de curado. Cada etapa tiene su propio requisito térmico que impacta directamente en la calidad final de la pieza.

Por qué la temperatura es la variable más crítica

En el moldeo por vacío, la temperatura rige las dos propiedades más importantes de su resina líquida: su viscosidad y su vida útil de la mezcla (pot life).

La viscosidad es una medida de la facilidad con la que fluye un fluido. La vida útil de la mezcla es el tiempo de trabajo que tiene antes de que la resina mezclada comience a gelificarse y solidificarse. Controlar la temperatura le otorga un control directo sobre ambas.

El impacto del calor

Una temperatura más cálida reduce la viscosidad de la resina, haciendo que fluya más fácilmente hacia los detalles finos. Sin embargo, también acelera la reacción química, acortando drásticamente la vida útil de la mezcla.

El impacto del frío

Una temperatura más fría extiende la vida útil de la mezcla, dándole más tiempo para trabajar. Pero también aumenta la viscosidad de la resina, haciéndola más espesa y potencialmente impidiendo que llene todas las características pequeñas del molde.

Las tres temperaturas clave a dominar

Un proceso de moldeo exitoso depende de gestionar un viaje térmico. Usted no mantiene una sola temperatura; está haciendo la transición del material a través de tres etapas térmicas críticas.

1. La temperatura del material (resina)

Los dos componentes de la resina de moldeo (típicamente un poliuretano) casi siempre se almacenan y se mezclan a una temperatura ambiente estándar, alrededor de 20-25°C (68-77°F).

Esto proporciona una línea de base estable y predecible para la vida útil de la mezcla indicada del material. Mezclar una resina que está demasiado fría resultará en una consistencia espesa y poco manejable.

2. La temperatura del molde

El molde de silicona debe ser precalentado antes del moldeo. Una temperatura de precalentamiento típica es de 65-70°C (150-160°F).

El objetivo principal del precalentamiento es prevenir el "choque térmico". Verter resina caliente y reaccionante en un molde frío haría que la resina se enfriara donde toca la pared del molde, aumentando su viscosidad y provocando marcas de flujo, rellenos incompletos y un acabado superficial deficiente. Un molde caliente asegura que la resina permanezca fluida mientras llena la cavidad.

3. La temperatura de curado

Después de desmoldar la pieza, aún no ha alcanzado su máxima resistencia. Debe ser post-curada en un horno a una temperatura específica durante varias horas.

Esta etapa de calentamiento final, a menudo alrededor de 70-80°C (160-176°F) o superior, completa la reticulación química dentro del polímero. Omitir este paso resultará en una pieza que es débil, quebradiza e inestable dimensionalmente.

Comprender las compensaciones (Trade-offs)

Desviarse del perfil de temperatura recomendado para su material introduce un riesgo significativo. La Hoja de Datos Técnicos (TDS) del fabricante es su única fuente de verdad.

El riesgo de un molde frío

Usar un molde que no se ha precalentado adecuadamente es una causa común de fallo. Puede provocar líneas de flujo, burbujas de aire atrapadas y un acabado superficial deficiente, ya que la resina se gelifica prematuramente al contacto con la silicona fría.

El peligro de un molde o resina sobrecalentados

Sobrecalentar el molde o mezclar resina que está demasiado caliente puede ser igual de catastrófico. Puede reducir la vida útil de la mezcla tanto que la resina comience a fraguar antes de que la cámara de vacío haya evacuado completamente el aire, atrapando una masa de burbujas dentro de su pieza.

La autoridad absoluta: Su Hoja de Datos Técnicos (TDS)

Cada resina de moldeo es una formulación química única. La TDS proporcionada por el fabricante no es una sugerencia; es el manual de operación para ese material específico. Indicará explícitamente la temperatura recomendada del molde, la vida útil de la mezcla a una masa dada y el tiempo y la temperatura precisos para el post-curado. Siempre remítase a la TDS.

Tomar la decisión correcta para su objetivo

Su guía principal siempre debe ser la TDS del material. Sin embargo, se pueden realizar ligeros ajustes expertos para optimizar resultados específicos.

- Si su enfoque principal es capturar detalles extremadamente finos: Asegúrese de que su molde esté completamente y uniformemente precalentado hasta el extremo superior del rango recomendado para maximizar la fluidez de la resina.

- Si su enfoque principal es moldear una pieza muy grande o gruesa: Podría considerar mezclar su resina en un ambiente ligeramente más fresco para ganar preciosos segundos de vida útil de la mezcla, pero nunca permita que el molde se enfríe.

- Si su enfoque principal es lograr la máxima resistencia mecánica: No se desvíe del programa de post-curado. Siga exactamente las recomendaciones de tiempo y temperatura de la TDS para asegurar que el material alcance sus propiedades completas de la hoja de datos.

En última instancia, dominar estas temperaturas es la clave para transformar su proceso de moldeo de una conjetura a una ciencia confiable y repetible.

Tabla de resumen:

| Etapa de temperatura | Rango típico | Propósito |

|---|---|---|

| Resina (Material) | 20-25°C (68-77°F) | Proporciona una línea de base estable para la vida útil de la mezcla y la viscosidad |

| Molde (Precalentado) | 65-70°C (150-160°F) | Previene el choque térmico, asegura un llenado completo y un acabado liso |

| Curado (Horno) | 70-80°C (160-176°F) o superior | Completa la reacción química para máxima resistencia y estabilidad |

Logre resultados de moldeo por vacío impecables con un control de temperatura de precisión. Dominar el perfil térmico es esencial para la calidad de la pieza, desde la reproducción de detalles finos hasta la resistencia mecánica. KINTEK se especializa en el equipo de laboratorio y los consumibles que respaldan todo su proceso de moldeo, incluidos hornos confiables para un precalentamiento y post-curado consistentes del molde. Permita que nuestros expertos le ayuden a optimizar su flujo de trabajo para obtener resultados repetibles y de alta calidad. Contacte a nuestro equipo hoy mismo para discutir sus necesidades específicas de moldeo por vacío.

Guía Visual

Productos relacionados

- Molde de Prensado de Forma Especial para Laboratorio

- Molde de Prensado de Polígonos para Laboratorio

- Molde de Prensa de Bolas para Laboratorio

- Molde de Prensado Cilíndrico con Escala para Laboratorio

- Molde de Prensado Bidireccional Redondo para Laboratorio

La gente también pregunta

- ¿Cómo se utiliza un horno de secado al vacío en el estudio de lodos? Preservación de la integridad para un análisis de precisión

- ¿Cómo se preparan las perlas de fusión XRF? Una guía paso a paso para una homogeneidad perfecta de la muestra

- ¿Cuál es el proceso de recubrimiento por pulverización catódica? Una guía paso a paso para la deposición de películas delgadas

- ¿Qué es la sinterización de materiales cerámicos? La ciencia de convertir la arcilla en cerámica duradera

- ¿Se puede utilizar papel de filtro para separar sólidos de líquidos? Una guía para una filtración eficaz

- ¿Cómo mejora el pretratamiento con microondas la eficiencia de lixiviación de elementos de tierras raras? Potencie la extracción con KINTEK

- ¿Qué sucede durante la sinterización de la cerámica? Una guía para transformar el polvo en piezas densas y resistentes

- ¿Cuánto más eficientes son los hornos de arco eléctrico? Logre un 90% de ahorro de energía en la producción de acero