La temperatura para la sinterización no es un valor específico, sino un rango cuidadosamente seleccionado que depende totalmente del material que se está procesando. El principio fundamental es que la temperatura debe ser lo suficientemente alta para permitir que los átomos se difundan a través de los límites de las partículas, fusionándolas, pero debe permanecer por debajo del punto de fusión absoluto del material para evitar que se convierta en líquido. Por ejemplo, algunos procesos se completan a 630 °C, mientras que otros implican reacciones que comienzan alrededor de los 720 °C.

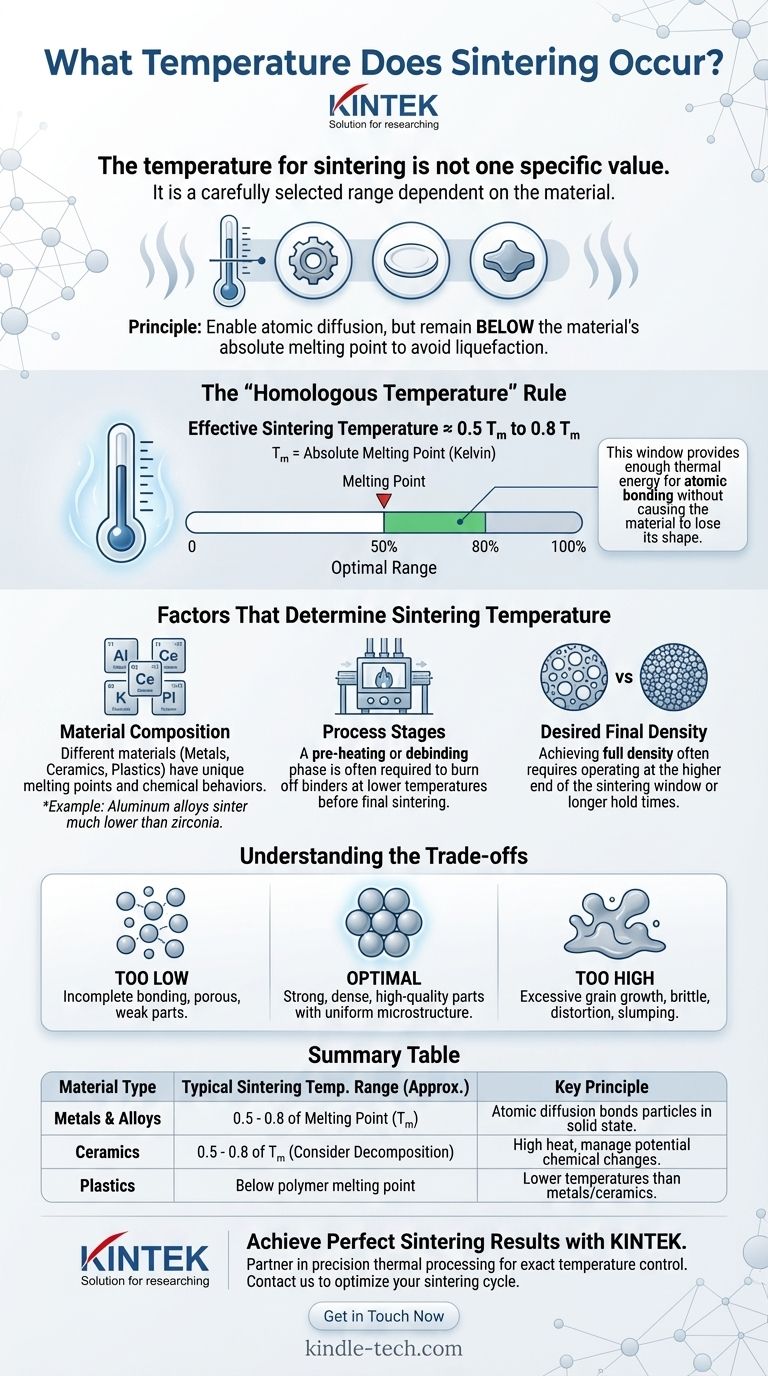

La temperatura de sinterización ideal es una función del punto de fusión del material, que generalmente se encuentra en el rango del 50% al 80% de su temperatura de fusión absoluta. Esto proporciona suficiente energía térmica para la unión atómica sin hacer que el material pierda su forma.

El Principio: Difusión Sin Fusión

La sinterización es un proceso térmico que transforma un compacto de polvo en una masa sólida y densa. La temperatura es la variable más crítica en esta transformación, y su control es un equilibrio delicado.

Activación de la Difusión Atómica

El calor proporciona a los átomos dentro de las partículas de polvo la energía que necesitan para moverse. A la temperatura de sinterización correcta, los átomos migran a través de los límites donde las partículas se tocan, formando fuertes enlaces metálicos o químicos.

Este proceso, conocido como difusión atómica, es lo que cierra los poros entre las partículas y hace que el material se densifique y fortalezca.

Mantenerse por Debajo del Punto de Fusión

Si la temperatura alcanza o excede el punto de fusión del material, la pieza simplemente se licuará. Esto destruiría la forma prevista y la microestructura interna del componente.

El objetivo de la sinterización es crear un enlace en estado sólido, fusionando las partículas mientras permanecen sustancialmente sólidas.

La Regla de la "Temperatura Homóloga"

Como principio rector en la ciencia de los materiales, la temperatura de sinterización efectiva a menudo se expresa como una fracción del punto de fusión absoluto (T_m) del material, medido en Kelvin.

La mayoría de los materiales se sinterizan eficazmente en un rango de 0.5 T_m a 0.8 T_m. Esta "temperatura homóloga" proporciona un punto de partida fiable para identificar la ventana de procesamiento correcta para cualquier material dado.

Factores que Determinan la Temperatura de Sinterización

No existe una temperatura de sinterización universal porque el rango ideal está influenciado por varios factores únicos del material y del resultado deseado.

Composición del Material

Los metales, los plásticos y las cerámicas tienen puntos de fusión y comportamientos químicos muy diferentes. Un proceso de sinterización para una aleación de aluminio se producirá a una temperatura mucho más baja que uno para una cerámica técnica como la zirconia.

Además, algunos materiales experimentan cambios químicos. Por ejemplo, el carbonato de calcio (CaCO₃) comienza a descomponerse a unos 720 °C, un factor que debe gestionarse durante su ciclo de sinterización.

Etapas del Proceso

Un ciclo térmico completo implica más que solo la temperatura máxima de sinterización. A menudo se requiere una fase de precalentamiento o desaglomeración (debinding) para quemar los aglutinantes utilizados para dar forma a la pieza.

Esta etapa de desaglomeración generalmente ocurre a una temperatura más baja, a menudo finalizando alrededor de los 600 °C, antes de que el horno aumente a la temperatura final de sinterización.

Densidad Final Deseada

La densidad objetivo de la pieza final también influye en la temperatura. Lograr la densidad total, donde casi toda la porosidad se elimina, a menudo requiere temperaturas en el extremo superior de la ventana de sinterización o tiempos de mantenimiento más largos.

Comprender las Compensaciones

Seleccionar una temperatura consiste en equilibrar efectos contrapuestos. La temperatura ideal es a menudo una ventana estrecha, y las desviaciones pueden comprometer el producto final.

Temperatura Demasiado Baja

Si la temperatura es insuficiente, la difusión atómica será demasiado lenta. Esto da como resultado una unión incompleta entre las partículas, dejando la pieza final porosa, débil y con malas propiedades mecánicas.

Temperatura Demasiado Alta

Exceder la temperatura óptima, incluso manteniéndose por debajo del punto de fusión, también es perjudicial. Puede provocar un crecimiento excesivo de los granos, lo que puede hacer que el material se vuelva quebradizo. En el peor de los casos, puede provocar distorsión, hundimiento o fusión parcial.

El Tiempo como Variable Crítica

La sinterización es una función tanto de la temperatura como del tiempo. Una temperatura ligeramente más baja a veces puede lograr la misma densificación que una temperatura más alta si la pieza se mantiene a esa temperatura durante un período más largo. Esta interacción es fundamental para la optimización del proceso.

Encontrar la Temperatura Correcta para su Objetivo

Para determinar la temperatura de sinterización correcta, primero debe comprender su material y su objetivo. Utilice los principios establecidos como guía.

- Si su enfoque principal es procesar un metal o aleación específica: Comience por encontrar su punto de fusión absoluto (T_m) y utilice el rango de 0.5 - 0.8 T_m como guía inicial para el desarrollo del proceso.

- Si su enfoque principal es trabajar con cerámicas o compuestos: Investigue no solo el punto de fusión, sino también cualquier temperatura de descomposición potencial que pueda afectar al material durante el ciclo.

- Si su enfoque principal es lograr la máxima densidad y resistencia de la pieza: Planee operar en el extremo superior de la ventana de sinterización del material, lo que exige un control preciso de la temperatura para evitar el sobrecalentamiento.

En última instancia, dominar la sinterización consiste en controlar un perfil térmico preciso, no solo alcanzar un número único.

Tabla Resumen:

| Tipo de Material | Rango de Temperatura Típico de Sinterización (Aprox.) | Principio Clave |

|---|---|---|

| Metales y Aleaciones | 0.5 - 0.8 del Punto de Fusión (T_m) | La difusión atómica une las partículas en estado sólido. |

| Cerámicas | 0.5 - 0.8 de T_m, pero se debe considerar la descomposición. | Se requiere calor alto, pero se deben gestionar los cambios químicos. |

| Plásticos | Por debajo del punto de fusión del polímero. | Temperaturas más bajas que los metales/cerámicas. |

Logre Resultados de Sinterización Perfectos con KINTEK

Dominar el perfil térmico preciso para su material específico es la clave para lograr piezas sinterizadas fuertes, densas y de alta calidad. La temperatura incorrecta puede provocar componentes débiles y porosos o productos distorsionados y fundidos.

KINTEK es su socio en el procesamiento térmico de precisión. Nos especializamos en el suministro de hornos de laboratorio avanzados y consumibles diseñados para un control exacto de la temperatura y un calentamiento uniforme, asegurando que sus procesos de sinterización sean repetibles y exitosos.

Permítanos ayudarle a optimizar su ciclo de sinterización. Nuestros expertos comprenden los matices de la ciencia de los materiales y pueden proporcionarle el equipo y el soporte que necesita para superar los límites de lo posible.

Contáctenos hoy para discutir su aplicación y descubrir cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son las ventajas de usar un horno tubular rotatorio para catalizadores MoVOx? Mejora de la uniformidad y la cristalinidad

- ¿Cuál es la función principal de un horno tubular rotatorio industrial? Reducción de polvo de tungsteno con hidrógeno

- ¿Qué condiciones de reacción proporcionan los hornos tubulares de alta temperatura para la reducción de biocarbón? Optimice el procesamiento de minerales

- ¿Cuál es el proceso de producción del circonio? Del mineral al metal y la cerámica de alto rendimiento

- ¿Qué es un horno rotatorio de tipo térmico? La guía definitiva para un calentamiento y mezclado uniformes