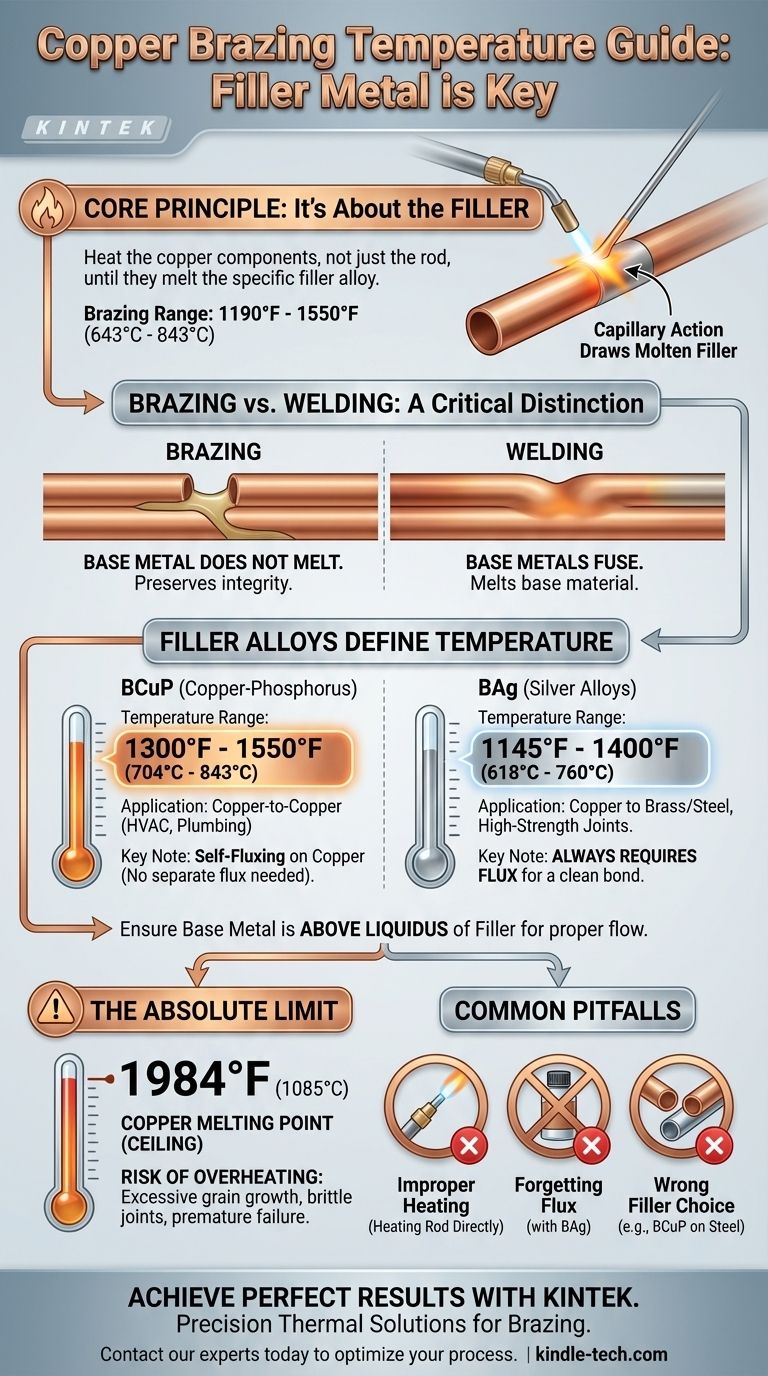

En resumen, la soldadura fuerte de cobre se realiza a temperaturas que oscilan entre 1190°F y 1550°F (643°C y 843°C). Esta temperatura no es un valor único para el cobre en sí, sino que está dictada enteramente por la aleación específica del metal de aporte que se utiliza para unir las piezas. El objetivo es fundir el metal de aporte para que fluya hacia la junta sin fundir el metal base de cobre.

El principio fundamental de la soldadura fuerte de cobre no consiste en calentar el cobre a una temperatura específica. Consiste en calentar los componentes de cobre de manera uniforme hasta que estén lo suficientemente calientes como para fundir una aleación de aporte específica, que luego los une.

Soldadura Fuerte (Brazing) vs. Soldadura (Welding): Una Distinción Crítica

Para comprender los requisitos de temperatura, primero debe entender el proceso. La soldadura fuerte es fundamentalmente diferente de la soldadura.

El Metal Base No se Derrite

En la soldadura fuerte, solo se funde el metal de aporte. Las piezas de cobre que se unen se calientan, pero siempre permanecen sólidas.

Esta es una ventaja clave, ya que preserva la integridad y las propiedades originales del cobre mucho mejor que la soldadura, que funde y fusiona los metales base.

El Metal de Aporte Crea la Unión

La unión se forma cuando el metal de aporte fundido es atraído entre las dos superficies de cobre ajustadas mediante la acción capilar.

Cuando el conjunto se enfría, el metal de aporte se solidifica, creando una unión metalúrgica fuerte y permanente entre las piezas.

Cómo las Aleaciones de Aporte Definen la Temperatura de Soldadura Fuerte

La "temperatura de soldadura fuerte" es la temperatura a la que debe calentar las piezas de cobre para que puedan fundir la varilla de aporte al contacto. Esta temperatura siempre es superior al punto de fusión de la aleación de aporte.

Aleaciones de Cobre-Fósforo (BCuP)

Estas son las aleaciones más comunes para unir cobre con cobre, especialmente en HVAC y fontanería. Su ventaja clave es que son autofluyentes sobre el cobre, lo que significa que no necesita añadir un fundente químico separado para limpiar la junta.

Las aleaciones BCuP suelen tener un rango de temperatura de soldadura fuerte de 1300°F a 1550°F (704°C a 843°C).

Aleaciones de Plata (BAg)

A menudo denominadas "soldaduras de plata" (un nombre inapropiado, ya que son verdaderas aleaciones de soldadura fuerte), se utilizan para juntas de mayor resistencia o para unir cobre con otros metales como latón o acero.

Tienen una temperatura de trabajo más baja, típicamente en el rango de 1145°F a 1400°F (618°C a 760°C). A diferencia de las aleaciones BCuP, las aleaciones de plata siempre requieren un fundente separado para garantizar una unión limpia y fuerte.

Comprender 'Líquido' y 'Sólido'

Cada aleación de soldadura fuerte tiene una temperatura de solidus (donde comienza a fundirse) y una temperatura de liquidus (donde está completamente líquida). Para una soldadura fuerte adecuada, el metal base debe calentarse a una temperatura superior al liquidus de la aleación de aporte para asegurar que fluya rápida y completamente hacia la junta.

El Límite Absoluto: El Punto de Fusión del Cobre

Es físicamente imposible realizar una soldadura fuerte de cobre a una temperatura demasiado alta. Debe mantenerse de forma segura por debajo del punto de fusión del cobre para evitar dañar o destruir su pieza de trabajo.

El Techo de Temperatura

El punto de fusión del cobre puro es de 1984°F (1085°C). Su temperatura de soldadura fuerte siempre debe ser significativamente inferior a esta.

El Riesgo de Sobrecalentamiento

Incluso si no funde completamente el cobre, el sobrecalentamiento puede provocar un crecimiento excesivo del grano en la estructura del metal. Esto puede hacer que el cobre se vuelva quebradizo y debilite el área alrededor de la junta, lo que provocaría una falla prematura bajo tensión o vibración.

Errores Comunes a Evitar

Alcanzar la temperatura correcta es una cuestión de técnica y selección de materiales. Los errores pueden provocar juntas débiles o fallidas.

Error: Calentamiento Incorrecto

El error más común es calentar la varilla de soldadura fuerte directamente con el soplete en lugar de calentar las piezas de cobre. El calor del metal base debe fundir el metal de aporte. Esto asegura que el cobre esté lo suficientemente caliente para que la acción capilar funcione correctamente.

Error: Olvidar el Fundente

Al usar una aleación de plata (BAg), o al unir cobre con otro metal, olvidar aplicar fundente es un error crítico. El fundente limpia las superficies y las protege de la oxidación durante el calentamiento, permitiendo que el metal de aporte se adhiera correctamente.

Error: Elegir el Metal de Aporte Incorrecto

Usar una aleación BCuP autofluyente en un componente de acero no funcionará. El fósforo que la hace autofluyente sobre el cobre crea un compuesto quebradizo con el hierro (acero), lo que resulta en una junta fallida. Debe hacer coincidir el metal de aporte con los metales base.

Tomar la Decisión Correcta para su Objetivo

Seleccione su temperatura objetivo basándose en la aleación de aporte que mejor se adapte a los materiales y requisitos de resistencia de su proyecto.

- Si su enfoque principal es la climatización o fontanería estándar de cobre a cobre: Utilice una aleación BCuP y caliente el cobre hasta que tenga un brillo rojo cereza opaco, lo que corresponde a una temperatura de 1300°F - 1550°F (704°C - 843°C).

- Si su enfoque principal es unir cobre con latón o acero: Utilice una aleación a base de plata (BAg) con el fundente apropiado, apuntando a un rango de temperatura de 1145°F - 1400°F (618°C - 760°C).

- Si su enfoque principal es minimizar la entrada de calor en un conjunto sensible: Elija una aleación de plata con la temperatura de trabajo más baja posible que aún proporcione la resistencia de junta necesaria.

Una soldadura fuerte exitosa se logra no alcanzando un número mágico, sino controlando el calor para adaptarlo al metal de aporte específico que ha elegido para el trabajo.

Tabla Resumen:

| Tipo de Aleación de Aporte | Aplicaciones Comunes | Rango de Temperatura de Soldadura Fuerte | Notas Clave |

|---|---|---|---|

| Cobre-Fósforo (BCuP) | Cobre con Cobre (HVAC, Fontanería) | 1300°F - 1550°F (704°C - 843°C) | Autofluyente sobre cobre |

| Plata (BAg) | Cobre con Latón/Acero, Juntas de Alta Resistencia | 1145°F - 1400°F (618°C - 760°C) | Requiere fundente separado |

Logre resultados perfectos de soldadura fuerte de cobre con el equipo y la experiencia adecuados. KINTEK se especializa en hornos de laboratorio de alta temperatura y soluciones de calentamiento para procesos térmicos precisos como la soldadura fuerte. Ya sea que trabaje en HVAC, metalurgia o I+D, nuestro equipo garantiza un control preciso de la temperatura para juntas fuertes y fiables.

Permítanos ayudarle a optimizar su proceso de soldadura fuerte — ¡Contacte a nuestros expertos hoy mismo! para discutir sus necesidades de aplicación específicas.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Qué hace la pulverización catódica con magnetrón? Consiga recubrimientos de película delgada superiores para su laboratorio

- ¿Qué es la pulverización catódica por magnetrón? Una guía para la deposición de películas delgadas de alta calidad

- ¿Qué es un metal sinterizado? Una guía para piezas metálicas complejas y de alta resistencia

- ¿Cuál es el proceso de soldadura por horno? Logre uniones de alto volumen y alta fiabilidad

- ¿Cuáles son las ventajas de la conversión de energía de biomasa? Convierta los residuos en energía renovable y crecimiento económico

- ¿Cuál es el propósito del sputtering? Lograr recubrimientos de película delgada superiores para aplicaciones avanzadas

- ¿Cuáles son los diferentes tipos de procesos de sinterización? Elija el método adecuado para su material

- ¿Cuál es la composición del hierro sinterizado? Un sistema diseñado de hierro, aleaciones y porosidad