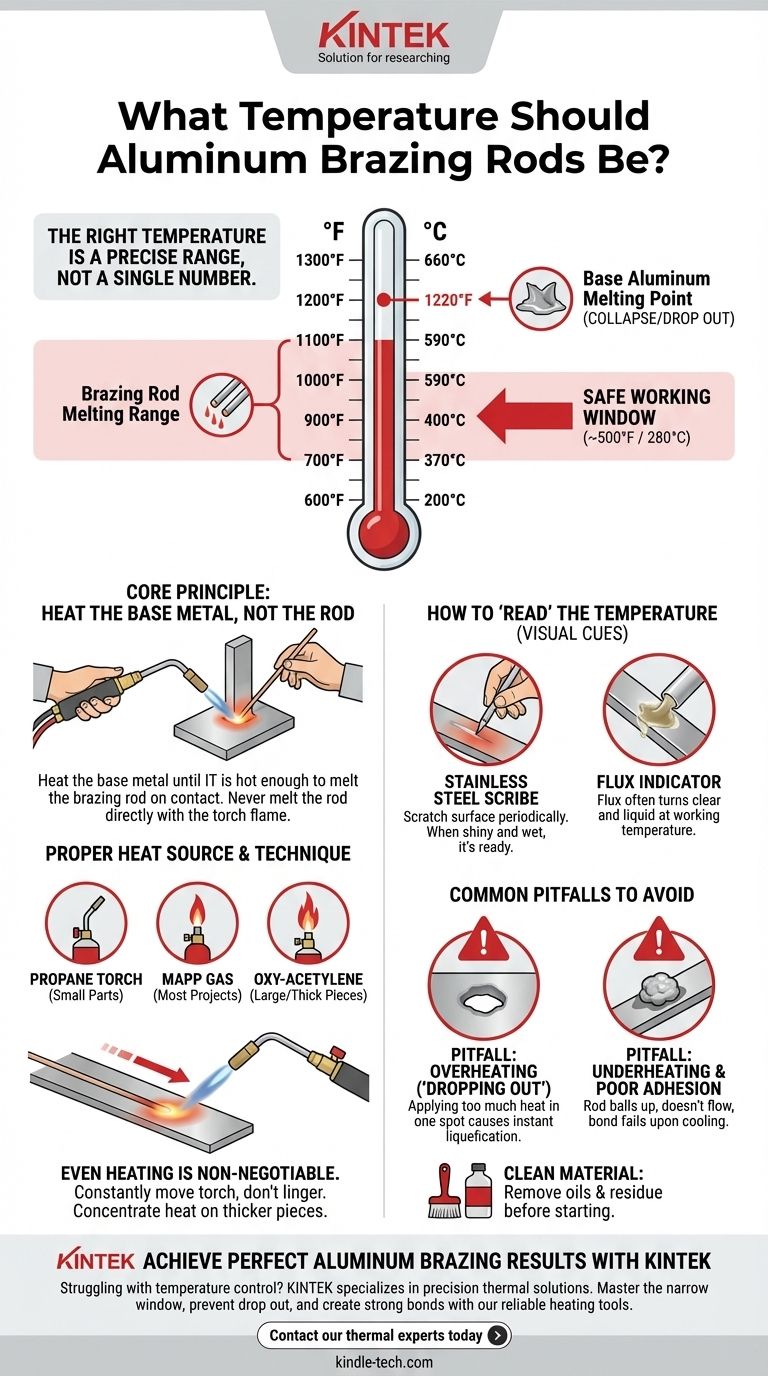

La temperatura correcta para la soldadura fuerte de aluminio es un rango preciso, no un número único. La mayoría de las varillas de soldadura fuerte o blanda de aluminio se derriten entre 700°F y 1100°F (370°C a 590°C). Sin embargo, la verdadera clave del éxito es calentar las piezas de aluminio base a esta temperatura de trabajo, ya que el aluminio mismo se derretirá y colapsará alrededor de los 1220°F (660°C), dejando una ventana de error extremadamente estrecha.

El principio fundamental de la soldadura fuerte de aluminio es este: debe calentar el metal base hasta que esté lo suficientemente caliente como para derretir la varilla de soldadura fuerte al contacto. Nunca derrita la varilla directamente con su soplete. Esta distinción fundamental es lo que separa una unión fuerte y permanente de un intento débil y fallido.

Por qué el control de la temperatura lo es todo

Soldar aluminio con éxito tiene menos que ver con la herramienta que se utiliza y más con la capacidad de manejar el calor. Las propiedades del metal hacen que este proceso sea excepcionalmente desafiante en comparación con el acero.

La ventana crítica de temperatura

La brecha entre el punto de fusión de la varilla de soldadura fuerte (por ejemplo, 730°F) y el punto de fusión del metal base (1220°F) es todo su rango de trabajo.

A diferencia del acero, el aluminio no se pone al rojo vivo para advertir que se acerca a su punto de fusión. Mantendrá su apariencia hasta que de repente "se caiga" o colapse a un estado líquido con poca o ninguna advertencia.

Calentar el metal base, no la varilla

El objetivo es usar el soplete para llevar las piezas de aluminio —la pieza de trabajo— a la temperatura de flujo de la varilla.

Cuando el metal base está lo suficientemente caliente, simplemente se toca la varilla en la unión. El calor del metal derretirá instantáneamente la varilla, permitiendo que fluya profundamente en la unión por acción capilar, creando una unión fuerte. Derretir la varilla con la llama del soplete hará que se forme una bola en la superficie sin adherencia.

Cómo "leer" la temperatura

Sin equipo industrial, debe confiar en señales visuales y físicas para medir la temperatura.

Una técnica común y efectiva es usar un punzón o cepillo de acero inoxidable. A medida que calienta la unión, rasque periódicamente la superficie. Cuando el metal esté lo suficientemente caliente como para romper la capa de óxido superficial, el rasguño aparecerá brillante y húmedo. Esta es la señal de que el aluminio está listo para aceptar la varilla de soldadura fuerte.

El papel de la fuente de calor y la técnica

La gestión adecuada de la temperatura requiere la herramienta correcta y el método de aplicación adecuado.

Eligiendo su soplete

Para piezas muy pequeñas o delgadas, un simple soplete de propano puede ser suficiente.

Sin embargo, para la mayoría de los proyectos, necesitará un soplete que proporcione más calor, como el de gas MAPP. Para piezas más grandes o gruesas, a menudo es necesario un soplete de oxiacetileno con una llama neutra o ligeramente carburante para calentar toda el área de la unión de manera rápida y uniforme.

El calentamiento uniforme es innegociable

Debe mover constantemente el soplete por toda el área de la unión. Permanecer en un solo lugar hará que esa área se sobrecaliente y se derrita mucho antes de que el metal circundante alcance la temperatura requerida.

Si une piezas de diferentes espesores, concentre la mayor parte de su calor en la pieza más gruesa, permitiendo que su calor se conduzca a la más delgada.

La función del fundente

El aluminio forma instantáneamente una capa de óxido dura y transparente que impide la unión de la aleación de soldadura fuerte. El fundente, aplicado por separado o como núcleo dentro de la varilla, es un agente químico diseñado para eliminar esta capa de óxido a temperaturas de soldadura fuerte.

Observar el fundente también puede actuar como un indicador de temperatura. A menudo se volverá transparente y líquido cuando el metal base alcance la temperatura de trabajo correcta.

Errores comunes a evitar

Comprender lo que puede salir mal es fundamental para hacerlo bien. El proceso no perdona los errores en la preparación o el control del calor.

Error: Sobrecalentamiento y "caída"

Este es el fallo más común. Aplicar demasiado calor en un punto hará que el aluminio se licúe y cree un agujero instantáneamente. Siempre mantenga la llama en movimiento y caliente un área amplia.

Error: Calentamiento insuficiente y mala adherencia

Si el metal base está demasiado frío, la varilla no fluirá. O bien no se derretirá o se derretirá por la llama directa y se agrupará en la superficie. Esto no crea ninguna unión y el material simplemente se caerá después de que se enfríe.

Error: Material sucio o sin preparar

La soldadura fuerte fallará en aluminio sucio. Antes de comenzar, la unión debe limpiarse mecánicamente con un cepillo de acero inoxidable dedicado (nunca uno usado en acero) y limpiarse con un solvente como acetona para eliminar todos los aceites y residuos.

Una lista de verificación práctica para el éxito

Utilice estas pautas para adaptar su técnica a su objetivo específico.

- Si está reparando material delgado (como tuberías o láminas): Use una varilla de baja temperatura y una llama más suave y amplia para calentar el área suavemente y evitar quemar el metal.

- Si está uniendo piezas gruesas y delgadas: Concéntrese el 80% de su calor en la pieza más gruesa, dejando que su calor se conduzca a la pieza más delgada para llevar toda la unión a la temperatura de manera uniforme.

- Si su varilla no fluye en la unión: Su metal base no está lo suficientemente caliente. Retire la varilla, aplique más calor a la pieza de trabajo en un patrón amplio y vuelva a intentarlo.

- Si crea un agujero en el aluminio: Ha sobrecalentado el metal base. Deténgase inmediatamente, retire el soplete y deje que la pieza se enfríe por completo antes de evaluar el daño.

Dominar el control de la temperatura es la clave que transforma la soldadura fuerte de aluminio de una apuesta frustrante a una habilidad confiable.

Tabla resumen:

| Parámetro clave de temperatura | Valor |

|---|---|

| Punto de fusión de la varilla de soldadura fuerte | 700°F - 1100°F (370°C - 590°C) |

| Punto de fusión del aluminio base | 1220°F (660°C) |

| Ventana de trabajo segura | ~500°F (280°C) |

| Técnica crítica | Calentar el metal base, no la varilla |

Logre resultados perfectos en soldadura fuerte de aluminio con KINTEK

¿Tiene problemas con el control de la temperatura en la soldadura fuerte de aluminio? KINTEK se especializa en equipos de laboratorio de precisión y soluciones térmicas que ayudan a técnicos y fabricantes a mantener parámetros de temperatura exactos para una unión de metales impecable. Nuestras herramientas de calentamiento confiables y el soporte experto garantizan que trabaje dentro de la estrecha ventana de 500°F entre la fusión de la varilla y la falla del metal base.

Le ayudamos a:

- Prevenir la "caída" del metal base con una gestión precisa de la temperatura

- Crear uniones fuertes y permanentes mediante la aplicación adecuada de calor

- Dominar las señales visuales de temperatura para obtener resultados consistentes

¿Listo para transformar su soldadura fuerte de aluminio de frustrante a confiable? Contacte hoy mismo a nuestros expertos en térmica para obtener soluciones de equipos y orientación técnica adaptadas a las necesidades específicas de su proyecto.

Guía Visual

Productos relacionados

- Varilla de cerámica de alúmina fina avanzada de ingeniería Al2O3 aislada para aplicaciones industriales

- Barra de cerámica de circonio estabilizado de itrio mecanizada de precisión para la ingeniería de cerámicas finas avanzadas

- Varilla de cerámica de nitruro de boro (BN) para aplicaciones a alta temperatura

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Moldes de Prensado Isostático para Laboratorio

La gente también pregunta

- ¿Qué funciones cumplen las varillas de soporte de alúmina de alta pureza en los experimentos de sCO2? Garantizar la integridad del material a altas temperaturas

- ¿Por qué se requiere un disco de aislamiento de alúmina en un reactor CCPD? Mejore la calidad del recubrimiento con potencial flotante

- ¿Cuáles son las funciones de las varillas de cerámica de alúmina con resorte? Garantice la pureza de los datos en los ensamblajes de prueba de electrodos

- ¿Por qué se utilizan varillas de alúmina de alta pureza en los experimentos LOCA? Simulación del espacio del combustible nuclear y la inanición de vapor

- ¿Cuál es la temperatura máxima para un tubo de alúmina? Desbloquee todo su potencial con alta pureza