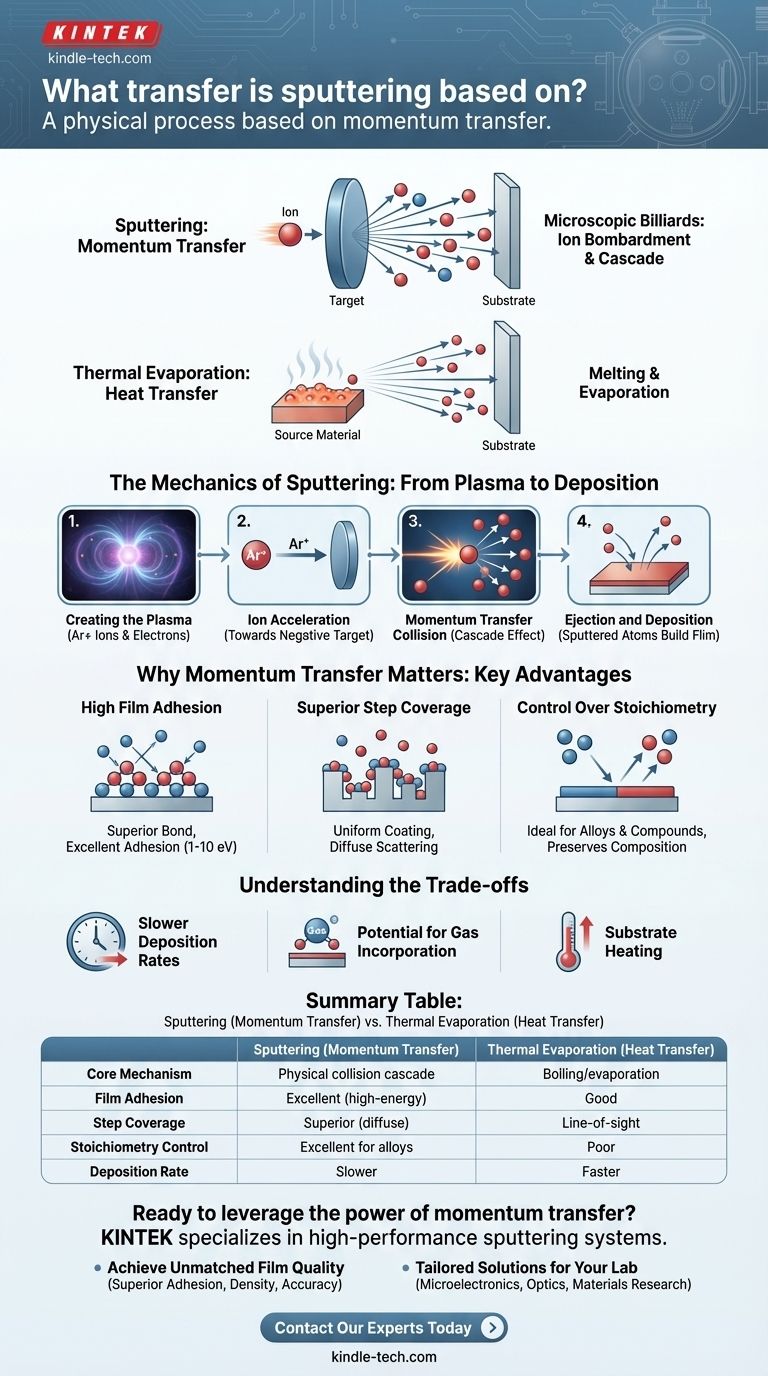

En esencia, la pulverización catódica es un proceso físico basado en la transferencia de momento. A diferencia de la evaporación térmica, que hierve el material de una fuente, la pulverización catódica actúa como un juego microscópico de billar. Iones de alta energía son acelerados hacia un material sólido (el "blanco"), y la fuerza pura de este impacto es suficiente para desprender átomos de la superficie del blanco, los cuales luego se depositan sobre un sustrato como una película delgada.

La clave fundamental es que la pulverización catódica no es un proceso térmico o químico; es un fenómeno puramente mecánico a escala atómica. Un ion energético transfiere su momento a los átomos del blanco a través de una cascada de colisiones, expulsándolos físicamente sin fundir ni evaporar el material fuente.

La Mecánica de la Pulverización Catódica: Del Plasma a la Deposición

Para entender por qué la transferencia de momento es tan fundamental, debemos desglosar el proceso de pulverización catódica en sus etapas centrales, las cuales tienen lugar dentro de una cámara de vacío.

Paso 1: Creación del Plasma

El proceso comienza introduciendo una pequeña cantidad de un gas inerte, más comúnmente Argón (Ar), en la cámara de vacío.

Luego se aplica un fuerte campo eléctrico. Este campo energiza la cámara, arrancando electrones de los átomos de Argón y creando un plasma, un gas ionizado brillante que consiste en iones positivos de Argón (Ar+) y electrones libres.

Paso 2: Aceleración de Iones

El material a depositar, conocido como el blanco, se configura como un cátodo, lo que significa que se le aplica una gran carga eléctrica negativa.

Los iones de Argón cargados positivamente en el plasma son fuertemente atraídos hacia este blanco negativo. Se aceleran a través del plasma, ganando una energía cinética significativa en su trayectoria.

Paso 3: La Colisión por Transferencia de Momento

Este es el evento central en la pulverización catódica. El ion de Argón de alta energía, actuando como una bola de billar, choca contra la superficie del blanco.

No funde un pequeño punto. En cambio, desencadena una cascada de colisiones. El ion transfiere su momento a los átomos que golpea, los cuales a su vez golpean otros átomos más profundos en el material, transfiriendo el momento a lo largo de la línea.

Paso 4: Eyección y Deposición

Si un átomo cerca de la superficie del blanco recibe suficiente momento de esta cascada para superar las fuerzas que lo unen al material, es eyectado al vacío. Este átomo eyectado es lo que llamamos "pulverizado".

Estos átomos pulverizados viajan a través de la cámara y aterrizan en un sustrato cercano (como una oblea de silicio o un trozo de vidrio), construyendo gradualmente una película delgada y uniforme.

Por Qué la Transferencia de Momento es Importante

El hecho de que la pulverización catódica sea impulsada por colisiones físicas en lugar de calor le confiere varias ventajas distintas y poderosas sobre otras técnicas de deposición.

Alta Adhesión de la Película

Los átomos pulverizados son eyectados con una energía cinética significativamente mayor (típicamente 1-10 eV) que los átomos evaporados térmicamente (menos de 1 eV).

Cuando estos átomos energéticos golpean el sustrato, pueden implantarse físicamente en la capa atómica superior. Esto crea una unión superior y da como resultado películas con excelente adhesión.

Cobertura de Escalón Superior

La cascada de colisiones expulsa los átomos del blanco en un patrón amplio y difuso, no en línea recta.

Este efecto de dispersión permite que el material pulverizado recubra los lados y las partes inferiores de las características microscópicas en la superficie de un sustrato, una propiedad conocida como cobertura de escalón, que es crítica en la fabricación de microelectrónica.

Control sobre la Estequiometría

Debido a que la pulverización catódica cincela físicamente los átomos, los elimina en la misma proporción en que existen en el blanco.

Esto la convierte en un método ideal para depositar películas de aleaciones o compuestos complejos (como óxidos o nitruros) mientras se preserva su composición química original, o estequiometría. Los métodos térmicos a menudo fallan aquí si un elemento se evapora más fácilmente que otro.

Comprendiendo las Desventajas

Ninguna técnica es perfecta. La dependencia de la transferencia de momento introduce limitaciones específicas que son importantes reconocer.

Tasas de Deposición Más Lentas

El proceso de eyectar átomos uno por uno mediante bombardeo iónico es inherentemente menos eficiente que hervirlos en grandes cantidades. En consecuencia, las tasas de deposición por pulverización catódica son típicamente mucho más bajas que las logradas con la evaporación térmica.

Potencial de Incorporación de Gas

Algunos de los iones de Argón de alta energía utilizados para el bombardeo pueden incrustarse en la película en crecimiento. Esta incorporación de gas puede introducir tensiones e impurezas, alterando las propiedades eléctricas u ópticas de la película.

Calentamiento del Sustrato

Aunque la pulverización catódica no es un proceso "caliente" en la fuente, el sustrato es bombardeado constantemente por partículas energéticas. Esta transferencia de energía puede elevar significativamente la temperatura del sustrato, lo que puede ser perjudicial para materiales sensibles al calor como los polímeros.

Tomando la Decisión Correcta para su Objetivo

Seleccionar un método de deposición requiere alinear las capacidades del proceso con su objetivo principal para la película delgada.

- Si su enfoque principal es la alta adhesión, densidad y durabilidad de la película: La pulverización catódica es la opción superior debido a la naturaleza energética del proceso de transferencia de momento.

- Si su enfoque principal es depositar aleaciones o compuestos complejos con una composición precisa: La capacidad de la pulverización catódica para preservar la estequiometría la hace altamente confiable.

- Si su enfoque principal es la deposición de películas elementales simples de alta velocidad y bajo costo: La evaporación térmica suele ser la solución más rápida y económica.

Comprender que la pulverización catódica es impulsada por la transferencia de momento es clave para aprovechar sus ventajas únicas en la creación de películas delgadas robustas y de alta calidad.

Tabla Resumen:

| Aspecto | Pulverización Catódica (Transferencia de Momento) | Evaporación Térmica (Transferencia de Calor) |

|---|---|---|

| Mecanismo Central | Cascada de colisiones físicas | Ebullición/evaporación del material |

| Adhesión de la Película | Excelente (átomos de alta energía) | Buena |

| Cobertura de Escalón | Superior (dispersión difusa) | Línea de visión (cobertura más pobre) |

| Control de Estequiometría | Excelente para aleaciones/compuestos | Pobre (puede separar elementos) |

| Tasa de Deposición | Más lenta | Más rápida |

| Calentamiento del Sustrato | Puede ser significativo (bombardeo de partículas) | Menor (si la fuente está blindada) |

¿Listo para aprovechar el poder de la transferencia de momento para sus aplicaciones de películas delgadas?

Comprender la física es el primer paso; implementarla es el siguiente. KINTEK se especializa en sistemas de pulverización catódica y equipos de laboratorio de alto rendimiento diseñados para ofrecer las ventajas únicas de este proceso:

- Logre una Calidad de Película Inigualable: Nuestros sistemas de pulverización catódica están diseñados para maximizar los beneficios de la transferencia de momento, asegurando una adhesión, densidad y precisión estequiométrica superiores para aleaciones, óxidos y nitruros.

- Soluciones Personalizadas para su Laboratorio: Ya sea que trabaje en microelectrónica, óptica o investigación de materiales, proporcionamos el equipo y los consumibles adecuados para cumplir con sus objetivos de deposición específicos.

Construyamos mejores películas delgadas juntos. Contacte a nuestros expertos hoy para discutir cómo una solución de pulverización catódica KINTEK puede avanzar su investigación y producción.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Es la sinterización ecológica? Sopesando la eficiencia del material frente al uso de energía

- ¿El sputtering es mejor que la evaporación para la cobertura de escalones? Sí, para un recubrimiento superior en superficies complejas

- ¿Por qué la pirólisis es mejor que la incineración? Transformando los residuos en recursos valiosos

- ¿Cuáles son las ventajas de la prensa de filtros? Logre la máxima deshidratación y una claridad de filtrado superior

- ¿Cuál es la diferencia entre un horno de laboratorio y una mufla de laboratorio? Elija la herramienta adecuada para las necesidades de calor de su laboratorio

- ¿Cómo se controla la temperatura en un experimento? Domine la precisión, la estabilidad y la uniformidad

- ¿Cuánto cuesta una planta de pirólisis? Entienda la inversión total desde $30K hasta más de $10M

- ¿Cuál es el voltaje de pulverización catódica de un magnetrón? Optimice su proceso de deposición de película delgada