Cuando las altas temperaturas son un riesgo, la solución no es un proceso de soldadura fuerte diferente, sino un material de soldadura fuerte diferente. La soldadura fuerte a baja temperatura se logra utilizando metales de aporte con puntos de fusión más bajos, la mayoría de las veces aleaciones con un alto contenido de plata (Ag). Estas aleaciones, a menudo llamadas "soldadura de plata", le permiten crear uniones fuertes y permanentes mientras minimiza la distorsión por calor y el daño a los materiales base.

La clave para la soldadura fuerte a baja temperatura es seleccionar un metal de aporte con un punto de fusión más bajo, típicamente una aleación a base de plata. Esta elección impacta directamente en las propiedades de la unión, el costo y el nivel de preparación requerido para una unión exitosa.

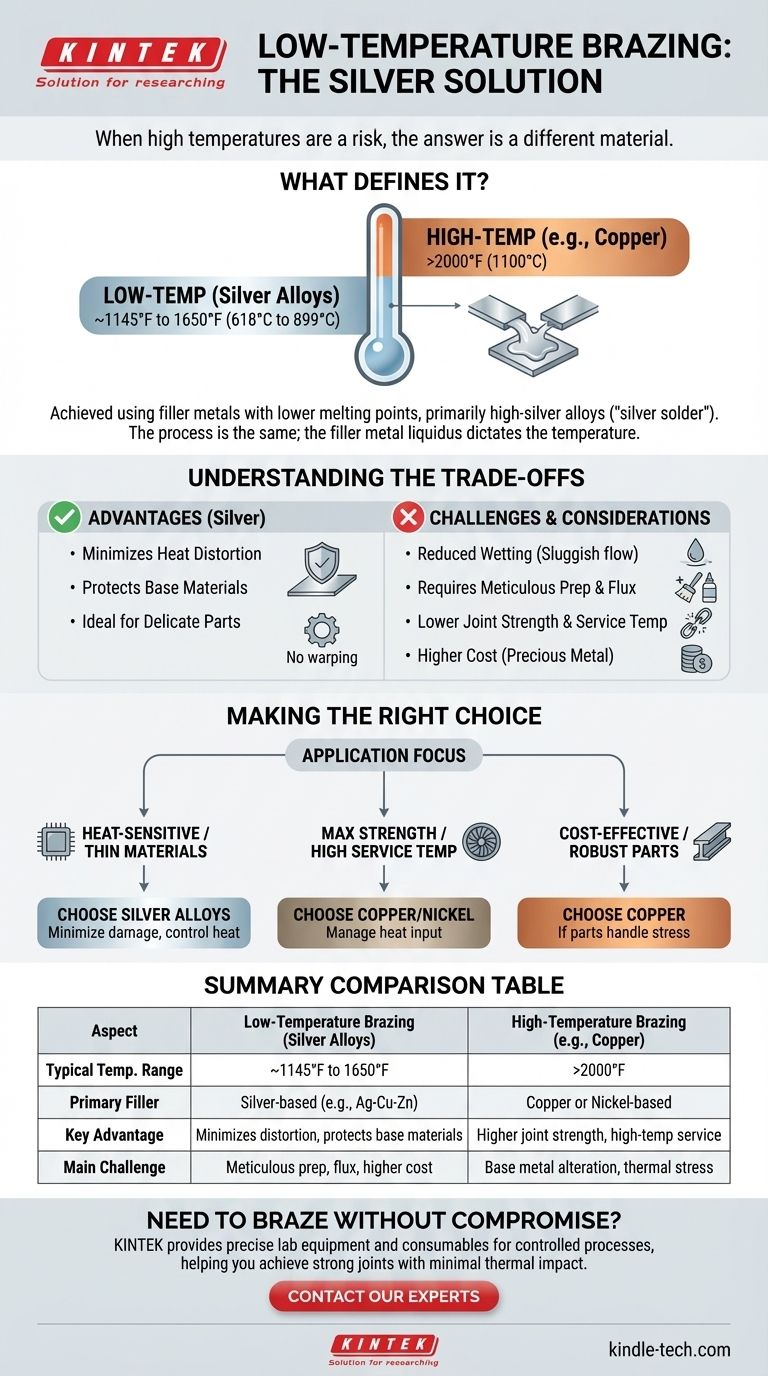

¿Qué define la soldadura fuerte de "baja temperatura"?

La distinción entre soldadura fuerte de alta y baja temperatura reside casi por completo en la aleación del metal de aporte que se utiliza. El proceso fundamental de calentar dos metales base y atraer un relleno fundido entre ellos por acción capilar sigue siendo el mismo.

El papel central del metal de aporte

La soldadura fuerte, por definición, ocurre por encima de 840°F (450°C). "Baja temperatura" es un término relativo dentro de este contexto, refiriéndose a procesos en el extremo inferior de este espectro. La temperatura del proceso está dictada por la temperatura de liquidus (completamente fundido) de la aleación de aporte elegida.

Aleaciones de plata: el estándar de la industria

Los metales de aporte que contienen plata son la elección principal para reducir las temperaturas de soldadura fuerte. Estas aleaciones, a menudo combinadas con cobre, zinc y a veces cadmio o estaño, pueden tener temperaturas de liquidus que van desde aproximadamente 1145°F (618°C) hasta 1650°F (899°C).

Contraste con la soldadura fuerte de alta temperatura

Esto contrasta marcadamente con la soldadura fuerte de alta temperatura, que a menudo utiliza aleaciones a base de cobre o níquel. Por ejemplo, soldar acero con un relleno de cobre puro requiere temperaturas superiores a 2000°F (1100°C), lo que puede alterar significativamente las propiedades del metal base.

Comprendiendo las compensaciones y los desafíos

Elegir un enfoque de baja temperatura es una decisión estratégica que conlleva un conjunto distinto de ventajas y desventajas. No es un método universalmente superior.

Reactividad y humectación reducidas

A temperaturas más bajas, la aleación de soldadura fundida es naturalmente más lenta y menos reactiva químicamente con el metal base. Esta acción de "humectación" reducida significa que la limpieza de la superficie y el uso de un fundente apropiado son absolutamente críticos para que el relleno fluya correctamente y forme una unión fuerte.

Resistencia de la unión y temperatura de servicio

Los rellenos de menor punto de fusión generalmente crean uniones con una resistencia final más baja que sus contrapartes de alta temperatura. Además, la temperatura máxima que la unión terminada puede soportar en servicio será correspondientemente más baja.

El factor costo de la plata

La plata es un metal precioso, lo que hace que estas aleaciones de relleno sean significativamente más caras que los rellenos comunes de cobre o bronce. Para la producción a gran escala, esta diferencia de costo puede ser un factor importante en el proceso de toma de decisiones.

Riesgo de dañar materiales sensibles

Si bien el objetivo es proteger los metales base, una técnica incorrecta aún puede causar daños. Es crucial usar una fuente de calor controlada y calentar la unión de manera uniforme para evitar el sobrecalentamiento y la deformación de secciones delgadas o la anulación de un tratamiento térmico previo.

Tomando la decisión correcta para su aplicación

Seleccionar la temperatura de soldadura fuerte correcta es un equilibrio calculado entre proteger sus materiales y lograr el rendimiento de unión requerido.

- Si su enfoque principal es unir materiales termosensibles o delgados: Una aleación de soldadura fuerte a base de plata es su mejor opción para minimizar la zona afectada por el calor y prevenir daños.

- Si su enfoque principal es la máxima resistencia de la unión a altas temperaturas de servicio: Necesitará usar metales de aporte a base de cobre o níquel de mayor temperatura y desarrollar un proceso para gestionar el aporte de calor.

- Si su enfoque principal es la rentabilidad en piezas robustas (como acero grueso): La soldadura fuerte de cobre a alta temperatura es a menudo la opción más económica y fuerte, siempre que los componentes puedan soportar el estrés térmico.

En última instancia, comprender los límites de su material y los requisitos de rendimiento de su unión lo guiará a la temperatura de soldadura fuerte correcta.

Tabla resumen:

| Aspecto | Soldadura fuerte a baja temperatura (aleaciones de plata) | Soldadura fuerte a alta temperatura (por ejemplo, cobre) |

|---|---|---|

| Rango de temperatura típico | ~1145°F a 1650°F (618°C a 899°C) | >2000°F (1100°C) |

| Metal de aporte principal | Aleaciones a base de plata (por ejemplo, Ag-Cu-Zn) | Aleaciones a base de cobre o níquel |

| Ventaja clave | Minimiza la distorsión por calor, protege los materiales base | Mayor resistencia de la unión, adecuada para servicio a alta temperatura |

| Desafío principal | Requiere una preparación de superficie y fundente meticulosos; mayor costo del material | Riesgo de alteración de las propiedades del metal base; mayor estrés térmico |

¿Necesita soldar componentes termosensibles sin compromiso?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos de soldadura fuerte controlados. Ya sea que esté trabajando con instrumentos delicados, conjuntos de paredes delgadas o materiales propensos a la distorsión por calor, nuestras soluciones lo ayudan a lograr uniones fuertes y confiables con un impacto térmico mínimo.

Permítanos ayudarle a seleccionar los materiales y equipos adecuados para su aplicación de soldadura fuerte a baja temperatura.

Contacte hoy mismo a nuestros expertos para discutir sus necesidades específicas y asegurar resultados óptimos para su laboratorio o entorno de producción.

Guía Visual

Productos relacionados

- Material de pulido de electrodos para experimentos electroquímicos

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Compuesto cerámico de nitruro de boro conductor BN para aplicaciones avanzadas

- Máquina Tamizadora Vibratoria de Laboratorio Tamiz Vibratorio de Golpe

- Barquilla de Evaporación para Materia Orgánica

La gente también pregunta

- ¿Cuál es el propósito de usar pulido electrolítico en láminas de cobre? Optimice su superficie de crecimiento de grafeno y hBN CVD

- ¿Cuánto tiempo se tarda en soldar? Una guía sobre el tiempo y la técnica para juntas perfectas

- ¿Cuál es la secuencia de pulido recomendada para un electrodo de disco que tiene rayones? Restaura tu superficie a un acabado de espejo

- ¿Cómo afecta el tamaño de la muestra al análisis? Maximice la fiabilidad de su investigación

- ¿Cuáles son los dos métodos que se pueden utilizar para prevenir la corrosión de un metal? Explicación de la protección de barrera frente a la protección de sacrificio.