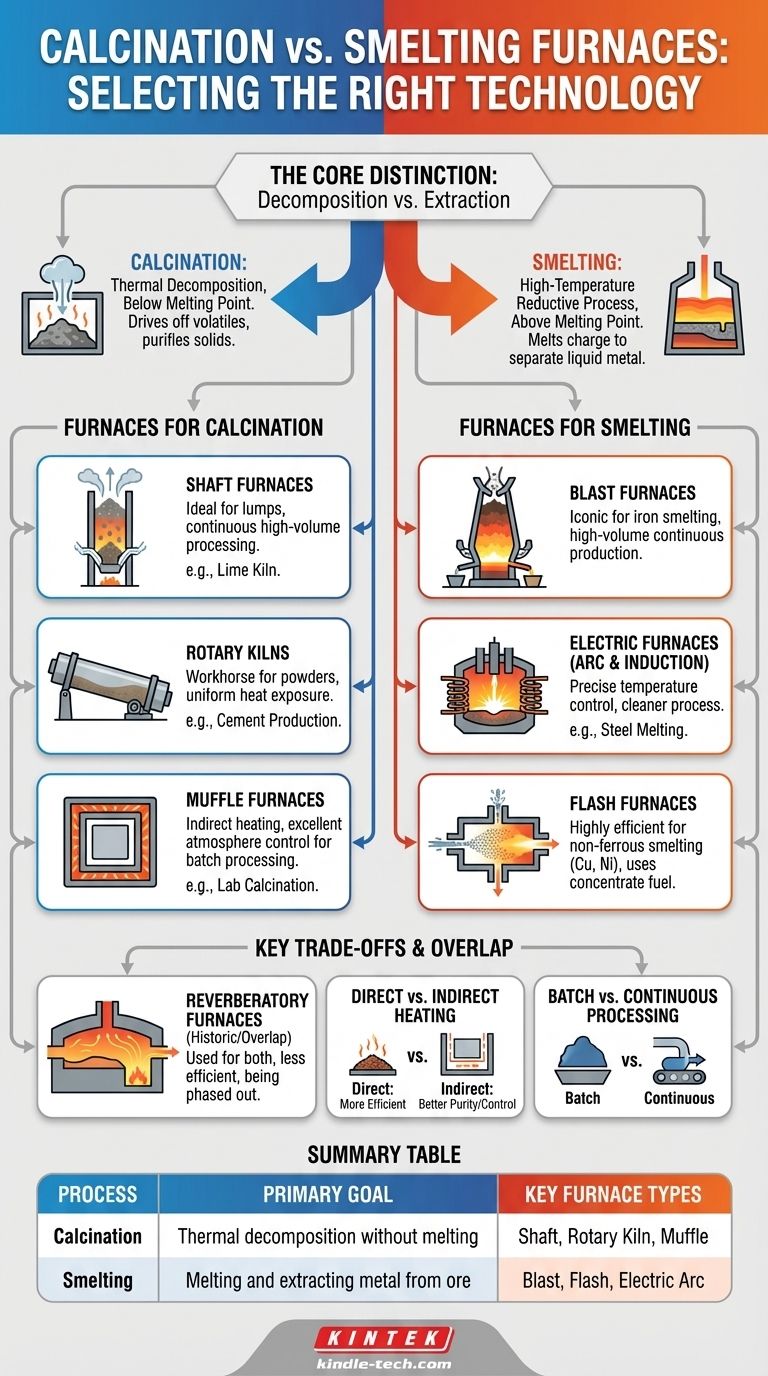

Aunque algunos hornos pueden adaptarse para múltiples funciones, la calcinación y la fundición son procesos fundamentalmente diferentes que suelen requerir tecnologías de horno distintas. La calcinación es un proceso de descomposición térmica que elimina los volátiles sin fundir el material, a menudo utilizando hornos de cuba, de mufla o rotatorios. La fundición, por el contrario, es un proceso reductor de alta temperatura que funde la carga para separar un metal base puro, lo que exige tecnologías robustas como los altos hornos o los hornos de flash.

La distinción principal radica en el objetivo final: la calcinación utiliza el calor para cambiar químicamente y purificar un sólido, mientras que la fundición utiliza el calor y agentes químicos para fundir y extraer un metal líquido de su mineral.

La diferencia fundamental: Calcinación vs. Fundición

Para seleccionar la tecnología adecuada, primero debe tener claro el proceso subyacente. Aunque ambos implican altas temperaturas, sus objetivos son casi opuestos.

¿Qué es la calcinación?

La calcinación es un proceso de tratamiento térmico aplicado a minerales y otros materiales sólidos para provocar un cambio químico. Esto generalmente implica calentar el material a una alta temperatura, pero por debajo de su punto de fusión.

El objetivo principal es eliminar un componente específico. Los ejemplos comunes incluyen la eliminación de agua de los hidratos, dióxido de carbono (CO₂) de los carbonatos (como la piedra caliza para producir cal) u otras sustancias volátiles.

¿Qué es la fundición?

La fundición es un proceso metalúrgico utilizado para extraer un metal base de su mineral. Implica calentar el mineral mucho más allá de su punto de fusión en presencia de un agente reductor, como el coque o el carbón vegetal, y un agente fundente, como la piedra caliza.

El proceso crea dos capas fundidas separadas: el metal elemental y una capa de desecho llamada escoria. La escoria contiene la roca y las impurezas no deseadas, que luego pueden separarse físicamente del metal fundido mucho más denso.

Hornos optimizados para la calcinación

Estos hornos están diseñados para una excelente transferencia de calor y control de la atmósfera para procesar materiales sólidos sin fundirlos.

Hornos de cuba

Un horno de cuba, como un horno de cal, es una cámara alta y vertical. El material en trozos (como la piedra caliza) se alimenta por la parte superior y desciende lentamente por gravedad. Los gases calientes son forzados desde la parte inferior, transfiriendo eficientemente el calor en un flujo a contracorriente antes de salir. Este diseño es ideal para el procesamiento continuo de alto volumen.

Hornos rotatorios

El horno rotatorio es el caballo de batalla para la calcinación de polvos y materiales de grano fino, muy famoso en la producción de cemento. Es un cilindro largo, giratorio y ligeramente inclinado. El material se alimenta por el extremo superior y se desplaza hacia el extremo inferior, asegurando que cada partícula esté uniformemente expuesta al calor.

Hornos de mufla

Un horno de mufla proporciona calentamiento indirecto. El material se coloca dentro de una cámara sellada (la "mufla"), que luego se calienta desde el exterior. Esto es fundamental cuando los gases de combustión no deben entrar en contacto con el material, evitando la contaminación y permitiendo un control preciso de la atmósfera dentro de la cámara.

Hornos diseñados para la fundición

Los hornos de fundición deben ser capaces de contener materiales fundidos extremadamente calientes y corrosivos y facilitar las reacciones químicas.

El alto horno

El alto horno es la tecnología icónica para la fundición de hierro. Es un horno masivo tipo cuba cargado continuamente con mineral de hierro, coque (como combustible y agente reductor) y piedra caliza (como fundente). Una "ráfaga" de aire caliente se inyecta en la parte inferior, elevando las temperaturas lo suficiente como para producir hierro fundido y escoria, que se extraen periódicamente.

Hornos eléctricos (de arco e inducción)

Los hornos de arco eléctrico (EAF) utilizan arcos eléctricos de alta energía para generar calor intenso y concentrado, principalmente para fundir chatarra de acero. Los hornos de inducción utilizan campos electromagnéticos para calentar y fundir metal. Ambos ofrecen un excelente control de la temperatura y un proceso más limpio, ya que no dependen de la combustión de combustibles fósiles.

Hornos de flash

Una tecnología dominante en la fundición moderna de metales no ferrosos (por ejemplo, para cobre y níquel), la fundición flash es notablemente eficiente. Los concentrados de mineral finamente molidos se inyectan con aire enriquecido con oxígeno en una cámara de horno caliente. Las partículas de mineral de sulfuro se queman en el aire, generando su propio calor y fundiéndose casi instantáneamente.

Comprender las principales compensaciones

Aunque los procesos son distintos, algunos tipos de hornos se han adaptado para ambos, destacando importantes compromisos de ingeniería.

La superposición: Hornos de reverbero

Un horno de reverbero calienta su carga irradiando energía desde el techo y las paredes. El combustible se quema en un área separada, y la llama y los gases calientes pasan sobre el lecho del material.

Históricamente, se utilizaron tanto para calcinar materiales finos como para fundir metales como el cobre. Sin embargo, generalmente son menos eficientes en el consumo de combustible que los modernos hornos de cuba o de flash y están siendo eliminados en muchas aplicaciones a gran escala.

Calentamiento directo vs. indirecto

Este es un punto de decisión crítico. El calentamiento directo (como en un alto horno o un horno rotatorio) es más eficiente energéticamente, ya que la fuente de calor entra en contacto directo con el material. El calentamiento indirecto (como en un horno de mufla) proporciona una pureza y un control de la atmósfera superiores a costa de una menor eficiencia térmica.

Procesamiento por lotes vs. continuo

Los hornos de mufla se utilizan típicamente para operaciones por lotes a menor escala donde el control preciso es primordial. Los hornos de cuba y los hornos rotatorios están construidos para operaciones industriales continuas de alto rendimiento donde la eficiencia y el volumen son los principales impulsores.

Selección de la tecnología adecuada para su proceso

Su elección final depende completamente de su material, la transformación química deseada y la escala operativa.

- Si su enfoque principal es la descomposición térmica de alto volumen: Un horno rotatorio (para polvos) o un horno de cuba (para trozos) proporciona la solución continua más eficiente.

- Si su enfoque principal es la pureza y el control de la atmósfera durante la calcinación: Un horno de mufla es la elección definitiva para el calentamiento indirecto en un entorno controlado.

- Si su enfoque principal es la extracción de hierro a gran escala de mineral: El alto horno sigue siendo el estándar industrial inigualable.

- Si su enfoque principal es la fundición eficiente y moderna de minerales sulfurados: La tecnología de horno flash ofrece una eficiencia energética y un rendimiento superiores.

- Si su enfoque principal es la fusión de chatarra existente o aleaciones especiales: Un horno de arco eléctrico o de inducción proporciona la potencia y el control necesarios.

En última instancia, debe hacer coincidir las capacidades del horno (método de transferencia de calor, límites de temperatura y manejo de materiales) con los requisitos específicos de su proceso.

Tabla resumen:

| Proceso | Objetivo principal | Tipos clave de hornos | Ideal para |

|---|---|---|---|

| Calcinación | Descomposición térmica sin fusión | De cuba, Rotatorio, Mufla | Eliminación de volátiles, purificación de sólidos (por ejemplo, producción de cal) |

| Fundición | Fusión y extracción de metal de mineral | Alto horno, Flash, Arco eléctrico | Extracción de metales base (por ejemplo, hierro, cobre) |

¿Necesita orientación experta para seleccionar el horno adecuado para su laboratorio o proceso industrial? En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento y consumibles adaptados a sus necesidades específicas. Ya sea que esté trabajando en calcinación para la purificación de materiales o en fundición para la extracción de metales, nuestro equipo puede ayudarle a elegir la tecnología de horno ideal para obtener resultados óptimos. Contáctenos hoy para discutir sus requisitos y mejorar la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre un horno y un horno de mufla? Una guía para seleccionar el equipo térmico adecuado

- ¿Cuál es la diferencia entre un horno de mufla y un horno general? La clave es el aislamiento para la pureza y la precisión

- ¿Por qué la fusión requiere energía? Descubra la ciencia del calor latente y los cambios de fase

- ¿Qué gas se utiliza en un horno de mufla? Elegir la atmósfera adecuada para el proceso de su laboratorio

- ¿Cómo se preparan y miden típicamente las muestras utilizando el método de reflectancia difusa? Optimice la espectroscopia IR de su laboratorio