Para la mayoría de las aplicaciones industriales de PVD, la presión base requerida se establece típicamente en el rango de alto vacío, entre 1x10⁻⁴ y 1x10⁻⁶ Torr. Si bien algunas aplicaciones de alta pureza, como las de la industria de semiconductores, exigen niveles de ultra-alto vacío (UHV) por debajo de 10⁻⁸ Torr, la clave es crear un entorno lo suficientemente limpio para la película específica que se está depositando.

El objetivo principal del vacío en PVD es eliminar las moléculas de gas no deseadas. Esto asegura que las partículas de recubrimiento vaporizadas puedan viajar desde la fuente hasta el sustrato sin colisiones ni reacciones químicas, lo cual es esencial para crear una película delgada pura, densa y bien adherida.

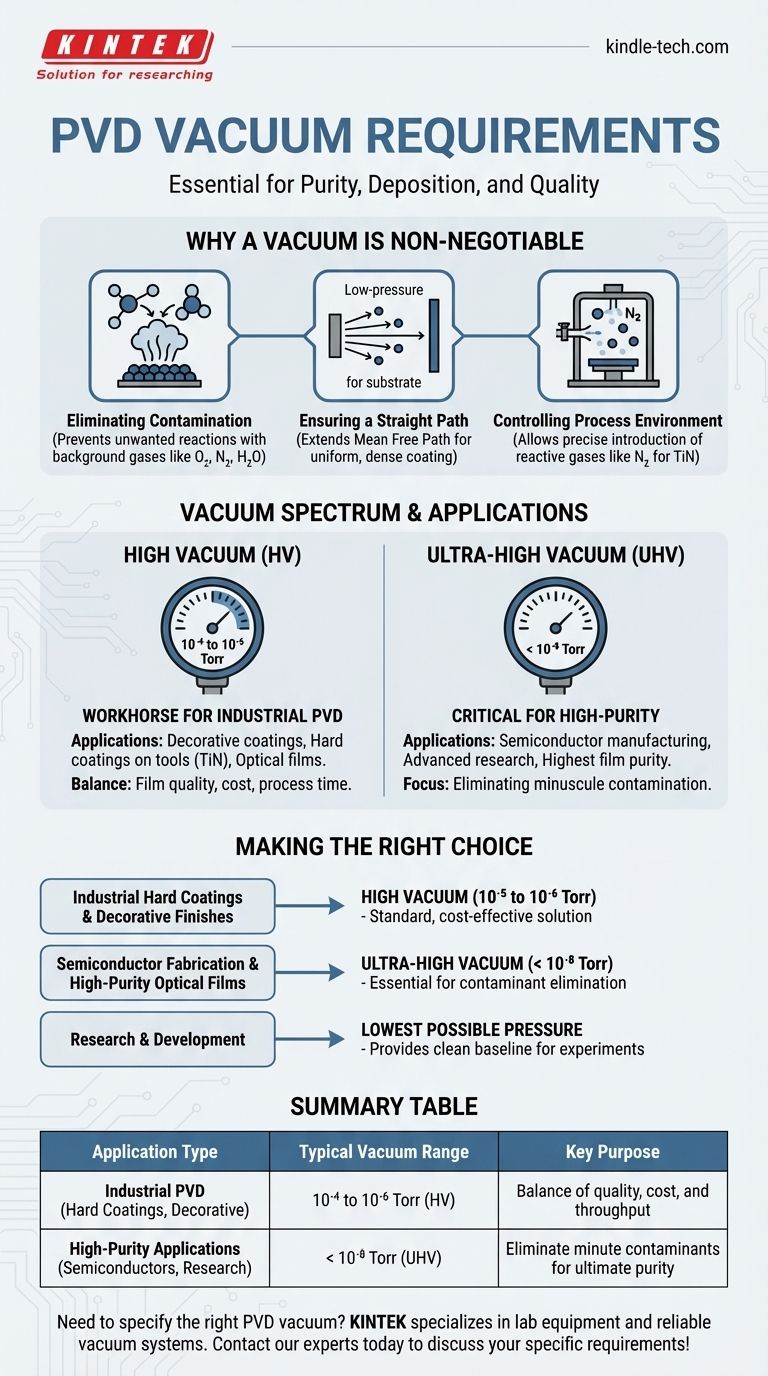

Por qué el vacío no es negociable en PVD

Lograr un entorno de baja presión es el paso fundamental de cualquier proceso de PVD. La calidad del vacío impacta directamente en la calidad del recubrimiento final.

Eliminación de la contaminación

A presión atmosférica, una cámara se llena de gases reactivos como oxígeno, nitrógeno y vapor de agua. Si estas moléculas están presentes durante la deposición, reaccionarán con el material vaporizado, creando compuestos no deseados (como óxidos) e incorporando impurezas en la película, degradando su rendimiento.

Asegurar un camino recto para la deposición

El concepto más crítico es el camino libre medio: la distancia promedio que una partícula puede recorrer antes de colisionar con otra. En un alto vacío, el camino libre medio se extiende para ser mayor que la distancia entre la fuente del material y el sustrato.

Esto asegura que el material vaporizado viaje en una trayectoria recta y de línea de visión, lo que resulta en un recubrimiento uniforme y denso. Sin vacío, las partículas se dispersarían, lo que llevaría a una película porosa, no uniforme y mal adherida.

Control del entorno del proceso

Una vez que se alcanza una presión base de alto vacío, se han eliminado todos los gases de fondo no deseados. Esto crea una pizarra limpia, permitiendo la introducción precisa de gases de proceso específicos si es necesario. Por ejemplo, en PVD reactivo, se introduce una cantidad controlada de nitrógeno para formar un recubrimiento de nitruro de titanio (TiN).

Diferentes niveles de vacío para diferentes objetivos

El término "vacío" no es un estado único; es un espectro de presiones. El nivel requerido depende totalmente de la sensibilidad de la aplicación a las impurezas y de las propiedades de la película deseadas.

Alto Vacío (10⁻⁴ a 10⁻⁶ Torr)

Este es el rango de trabajo para la gran mayoría de las aplicaciones industriales de PVD. Proporciona un entorno suficientemente limpio para recubrimientos decorativos, recubrimientos duros en herramientas (por ejemplo, TiN) y muchas películas ópticas. Ofrece un excelente equilibrio entre calidad de la película, costo y tiempo de proceso.

Ultra-Alto Vacío (UHV) (10⁻⁸ Torr y Menor)

El UHV es necesario para aplicaciones donde incluso niveles minúsculos de contaminación pueden causar fallas en el dispositivo. Este es el dominio de la fabricación de semiconductores, la investigación avanzada y las aplicaciones que requieren la mayor pureza y densidad de película posibles.

Comprender las compensaciones

Elegir un nivel de vacío objetivo es una decisión crítica que equilibra los requisitos técnicos con las limitaciones prácticas.

Pureza frente a Costo y Complejidad

Lograr presiones más bajas requiere equipos más avanzados y costosos, como bombas turbomoleculares o criogénicas en lugar de bombas de difusión más simples. El diseño de la cámara y los materiales también deben ser más robustos para evitar fugas y desgasificación, lo que aumenta significativamente los costos de capital.

Calidad frente a Rendimiento (Throughput)

Evacuar una cámara a UHV lleva sustancialmente más tiempo que alcanzar un alto vacío estándar. Este tiempo de ciclo extendido reduce el número de lotes que se pueden procesar, impactando directamente el rendimiento de la fabricación. El costo de una película de mayor calidad es a menudo un tiempo de proceso más largo.

Tomar la decisión correcta para su objetivo

Su nivel de vacío objetivo debe estar impulsado por los requisitos no negociables de su producto final.

- Si su enfoque principal son los recubrimientos duros industriales o los acabados decorativos: Un alto vacío en el rango de 10⁻⁵ a 10⁻⁶ Torr es la solución estándar y más rentable.

- Si su enfoque principal es la fabricación de semiconductores o películas ópticas de alta pureza: Es necesario un sistema de ultra-alto vacío (UHV) capaz de alcanzar 10⁻⁸ Torr o menos para eliminar contaminantes.

- Si su enfoque principal es la investigación y el desarrollo: Su sistema debe ser capaz de alcanzar la presión más baja posible para proporcionar una línea base limpia para una amplia gama de experimentos.

En última instancia, el nivel de vacío debe ser lo suficientemente bueno para garantizar que el camino libre medio exceda las dimensiones de la cámara y que la contaminación residual de gas esté por debajo de la tolerancia de su proceso específico.

Tabla de resumen:

| Tipo de Aplicación | Rango de Vacío Típico | Propósito Clave |

|---|---|---|

| PVD Industrial (Recubrimientos Duros, Decorativos) | 10⁻⁴ a 10⁻⁶ Torr (Alto Vacío) | Equilibrio entre calidad, costo y rendimiento |

| Aplicaciones de Alta Pureza (Semiconductores, Investigación) | < 10⁻⁸ Torr (Ultra-Alto Vacío) | Eliminar contaminantes minúsculos para la máxima pureza |

¿Necesita especificar el vacío PVD adecuado para su aplicación? KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando la experiencia y los sistemas de vacío confiables esenciales para una deposición exitosa de películas delgadas. Ya sea que esté desarrollando recubrimientos industriales o capas semiconductoras de alta pureza, podemos ayudarlo a lograr el entorno de proceso perfecto. ¡Contacte a nuestros expertos hoy mismo para discutir sus requisitos específicos!

Guía Visual

Productos relacionados

- Bomba de Vacío de Agua Circulante para Uso de Laboratorio e Industrial

- Bomba de vacío de diafragma sin aceite para uso en laboratorio e industrial

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Bomba de vacío de paletas rotativas de laboratorio para uso en laboratorio

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

La gente también pregunta

- ¿Por qué una bomba de vacío de circulación de agua es adecuada para manejar gases inflamables o explosivos? Seguridad inherente a través de la compresión isotérmica

- ¿Cómo funciona una bomba de vacío de circulación de agua? Descubra el Principio Eficiente del Pistón Líquido

- ¿Cuál es el propósito de la cámara de compresión en una bomba de vacío? El corazón de la generación de vacío

- ¿Para qué puedo usar una bomba de vacío? Impulsando procesos industriales desde el envasado hasta la automatización

- ¿Cuál es la función principal de una bomba de vacío? Eliminar moléculas de gas para crear un vacío controlado