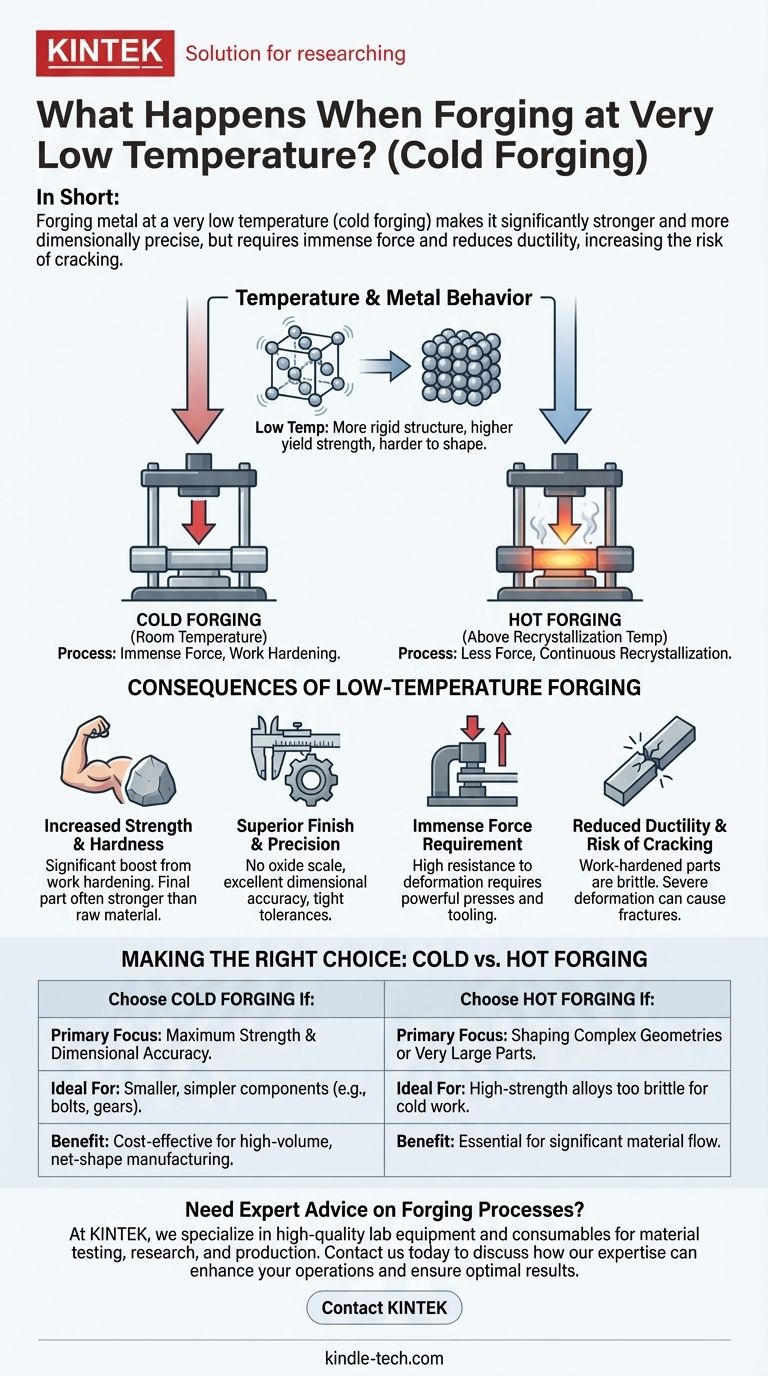

En resumen, forjar un metal a una temperatura muy baja hace que el material sea significativamente más fuerte y dimensionalmente más preciso, pero a un gran costo. Este proceso, conocido como forjado en frío, requiere una fuerza inmensa para dar forma al metal y reduce drásticamente su ductilidad, aumentando el riesgo de que el material se agriete o fracture durante la operación.

La temperatura a la que se forja el metal no es simplemente una cuestión de preferencia; es una compensación fundamental de ingeniería. Bajar la temperatura sacrifica la trabajabilidad del material para obtener una resistencia, dureza y acabado superficial superiores en el producto final.

El papel crítico de la temperatura en el forjado

Para comprender las consecuencias del forjado a baja temperatura, primero debemos entender cómo la temperatura altera las propiedades fundamentales de un metal. Es un equilibrio entre hacer que el material sea fácil de moldear y lograr las características finales deseadas.

Cómo afecta la temperatura al comportamiento del metal

El calor introduce energía en la estructura cristalina de un metal, permitiendo que sus átomos se muevan más libremente. Esto hace que el metal sea más blando, más maleable y más dúctil, lo que significa que puede estirarse y moldearse sin romperse.

Por el contrario, a bajas temperaturas, la estructura atómica es más rígida. La resistencia a la fluencia del material (su resistencia a la deformación permanente) es mucho mayor, lo que hace que sea significativamente más difícil de moldear.

Definición de forjado a "baja temperatura"

Cuando hablamos de forjado a "muy baja temperatura", nos referimos típicamente a un proceso realizado a temperatura ambiente o cerca de ella. Esto se conoce formalmente como forjado en frío.

Esto contrasta con el forjado en caliente, donde el metal se calienta por encima de su temperatura de recristalización. A esta alta temperatura, la estructura interna del material se reforma continuamente mientras se trabaja, evitando que se vuelva quebradiza.

El mecanismo del endurecimiento por trabajo

Deformar el metal a bajas temperaturas cambia fundamentalmente su estructura interna a través de un proceso llamado endurecimiento por trabajo (o endurecimiento por deformación).

A medida que el metal se comprime y se le da forma, se crean dislocaciones y defectos dentro de su red cristalina. Estas imperfecciones se interponen entre sí, lo que hace que sea progresivamente más difícil que los planos cristalinos se deslicen unos sobre otros. Esta resistencia al movimiento interno es lo que hace que la pieza final sea más dura y fuerte.

Consecuencias del forjado a bajas temperaturas

Elegir el forjado en frío es una decisión deliberada que se toma para lograr resultados específicos. Estos resultados conllevan desafíos significativos que deben gestionarse.

Beneficio: Mayor resistencia y dureza

La principal ventaja del forjado en frío es el aumento significativo de la resistencia a la tracción y la dureza debido al endurecimiento por trabajo. El componente final puede ser mucho más fuerte que el material en bruto del que se fabricó, y a menudo más fuerte que una pieza que fue forjada en caliente o mecanizada.

Beneficio: Acabado superficial y precisión superiores

Debido a que el forjado en frío se realiza sin calor extremo, el metal no forma una capa de óxido (cascarilla) en su superficie. Esto da como resultado un acabado liso y limpio con una excelente precisión dimensional y tolerancias ajustadas, lo que a menudo elimina la necesidad de un costoso mecanizado secundario.

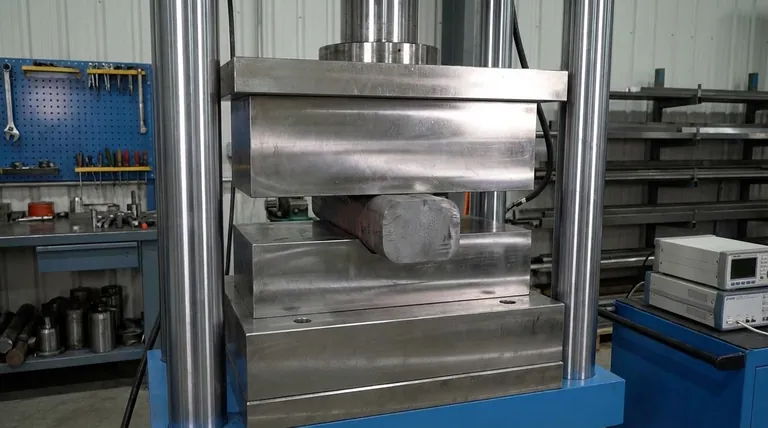

Desafío: Requisito de fuerza inmensa

El mayor desafío del forjado en frío es la enorme cantidad de fuerza requerida. Dado que el material es altamente resistente a la deformación, las prensas y martillos deben ser excepcionalmente potentes y robustos, lo que conlleva mayores costos de equipo y herramientas.

Desafío: Ductilidad reducida y riesgo de agrietamiento

La compensación por la resistencia es una pérdida de ductilidad. Una pieza endurecida por trabajo es más quebradiza. Si la deformación es demasiado severa o se realiza demasiado rápido, las tensiones internas pueden exceder los límites del material, causando grietas superficiales o una fractura completa de la pieza de trabajo.

Comprender las ventajas y desventajas: forjado en frío vs. en caliente

La elección entre el forjado en frío y en caliente está dictada enteramente por el diseño de la pieza, el material utilizado y las propiedades finales deseadas.

Cuándo elegir el forjado en frío

El forjado en frío es ideal para producir componentes más pequeños y simples en grandes volúmenes donde la resistencia y la precisión son primordiales. Es más adecuado para metales más blandos y dúctiles como aceros con bajo contenido de carbono, cobre y aleaciones de aluminio. Los ejemplos comunes incluyen pernos, tornillos y piezas automotrices como ejes y engranajes.

Cuándo es necesario el forjado en caliente

El forjado en caliente es la única opción para piezas muy grandes o piezas con formas complejas que requieren un flujo significativo de material. También es esencial para aleaciones de alta resistencia (como titanio o superaleaciones a base de níquel) que son demasiado quebradizas para trabajarse en frío. Si bien requiere menos fuerza, da como resultado una menor precisión dimensional y un acabado superficial más rugoso.

Tomar la decisión correcta para su objetivo

La temperatura de forjado "correcta" es la que mejor se alinea con los requisitos económicos y de ingeniería específicos de su proyecto.

- Si su objetivo principal es la máxima resistencia y precisión dimensional: El forjado en frío es la opción superior, asumiendo que el material y la geometría de la pieza son adecuados para el proceso.

- Si su objetivo principal es dar forma a geometrías complejas o piezas muy grandes: El forjado en caliente es esencial para lograr la deformación necesaria del material sin que la pieza falle.

- Si su objetivo principal es la fabricación de forma neta para piezas de gran volumen: El forjado en frío a menudo resulta más rentable a largo plazo al minimizar el desperdicio de material y eliminar operaciones secundarias.

En última instancia, elegir la temperatura de forjado es una decisión estratégica que equilibra las propiedades finales deseadas de una pieza con las limitaciones físicas del material y las capacidades del equipo.

Tabla resumen:

| Aspecto | Forjado en frío (baja temperatura) | Forjado en caliente (alta temperatura) |

|---|---|---|

| Resistencia y Dureza | Aumenta significativamente debido al endurecimiento por trabajo | Menor, el material es más blando |

| Precisión Dimensional | Superior, excelente acabado superficial | Menor, superficie más rugosa con cascarilla |

| Fuerza Requerida | Muy alta | Menor |

| Ductilidad | Reducida, riesgo de agrietamiento | Alta, el material es más maleable |

| Ideal Para | Piezas pequeñas de gran volumen (p. ej., pernos, engranajes) | Piezas grandes y complejas, aleaciones de alta resistencia |

¿Necesita asesoramiento experto para seleccionar el proceso de forjado adecuado para su laboratorio o necesidades de producción?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a sus requisitos específicos. Ya sea que esté trabajando en pruebas de materiales, investigación o producción, nuestras soluciones lo ayudan a lograr resultados precisos y confiables.

Contáctenos hoy a través de nuestro formulario de contacto para discutir cómo nuestra experiencia puede mejorar sus operaciones y asegurar que elija el método de forjado óptimo para sus proyectos.

Guía Visual

Productos relacionados

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Prensa Hidráulica Automática de Laboratorio para Prensa de Pastillas XRF y KBR

- Manual de Laboratorio Prensa Hidráulica de Pellets para Uso en Laboratorio

- Prensa Hidráulica de Laboratorio Prensa para Pellets para Baterías de Botón

La gente también pregunta

- ¿Qué papel juega una prensa hidráulica de laboratorio en la preparación de pellets de electrolitos sólidos? Garantice la precisión de los datos

- ¿Qué tan caliente está una prensa hidráulica? Comprendiendo el calor crítico en su sistema hidráulico

- ¿Por qué usar KBr para IR? Obtenga espectros claros y sin obstrucciones para muestras sólidas

- ¿Qué es el método de la pastilla de polvo prensado? Una guía para una preparación precisa de muestras FTIR

- ¿Por qué se utilizan los pellets de KBr en FTIR? Logre un análisis claro y preciso de muestras sólidas